Prozessoptimierungen bei Maerz-Kalköfen

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

No. 1-2005 (Volume 58) ZKG INTERNATIONAL Process know-how

Hannes Piringer

Maerz Ofenbau AG, Zürich/Schweiz

Prozessoptimierungen bei Maerz-Kalköfen

Zusammenfassung: Vor mehr als 40 Jahren wurden die ersten Maerz-GGR-Kalköfen gebaut und seitdem immer

weiter verbessert und den Bedürfnissen der Kalkindustrie angepasst. Durch den Einsatz neuer Technologien ist es

jedoch möglich, die Verfügbarkeit und die Durchsatzleistung noch weiter zu steigern. Kürzlich wurden kosten-

günstigere GGR-Öfen für mittlere Durchsatzleistungen entwickelt. Durch neue, patentierte Verfahren werden die

Steinbrüche besser ausgenutzt, und es können neue Brennstoffe verwendet werden.

Process optimization on Maerz lime kilns

Summary: More than 40 years ago the first Maerz PFR lime kilns were built and since then permanently improved

and customized to the requirements of the lime industry.The operational availability and the production capacity are

increased by means of new technologies. Low-cost PFR kilns for medium production capacities were developed

recently. New patented processes provide better yield of limestone quarries and utilization of new fuels.

Optimisation des processus chez Maerz Kalköfen

Résumé: Les premiers fours à chaux Maerz GGR ont été construits il y a plus de 40 ans. Depuis, ils ont toujours été

améliorés davantage et adaptés aux besoins de l’industrie de la chaux. Par l’application de technologies nouvelles, il

est toutefois possible d’accroître encore la disponibilité et la production. Récemment, de nouveaux fours GGR plus

économiques pour productions moyennes ont été mis au point. Par de nouveaux procédés brevetés les carrières sont

mieux exploitées et permettent d’utiliser de nouveaux combustibles.

Optimizaciones del proceso en hornos de cal Maerz

Resumen: Los primeros hornos de cal Maerz GGR se construyeron hace más de cuarenta años. Desde entonces, han

sido continuamente mejorados en respuesta a los requerimientos de la industria de la cal. El empleo de nuevas

tecnologías hace posibles nuevas mejoras dirigidas al incremento de la disponibilidad y la capacidad. Últimamente han

sido desarrollados hornos GGR de menor coste para capacidades de producción medianas. Nuevos, patentados

procesos permiten un aprovechamiento mejor de las canteras, así como el empleo de nuevos combustibles.

1 Einleitung 1 Introduction

Ein beachtlicher Anteil der Branntkalk-Weltproduktion mit A considerable proportion of the world production of high

hoher Reaktivität wird mit Gleichstrom-Regenerativ-Kalköfen reactive lime is manufactured in Parallel Flow Regenerative

(GGR-Öfen) hergestellt. Seit vielen Jahrzehnten sind deren kilns (PFR kilns).Their advantageous technical features, i.e. the

günstige technische Eigenschaften, wie zum Beispiel der nied- low heat consumption, have been known for many decades.

rige Wärmeverbrauch, bekannt. Mehr als 400 Maerz-GGR- Over 400 Maerz PFR kilns world-wide have provided exten-

Kalköfen weltweit haben viele Betriebsdaten geliefert, aus sive operating data which resulted in essential findings con-

denen wichtige Erkenntnisse für den praktischen Ofenbetrieb cerning practical kiln operation. Maerz PFR lime kilns can now

und für die Neuentwicklung von Öfen gewonnen wurden. be built with capacities ranging from 100 to 850 metric tons of

Heute können Maerz-GGR-Kalköfen mit einer Produk- lime per day using limestone grain sizes from 10 to 200 mm and

tionsleistung von 100 bis 850 t/d für Kalksteinkörnungen almost all types of fuel.

von 10 bis 200 mm sowie für nahezu alle Brennstoffe gebaut

werden. To further customize the PFR kiln to the requirements of the

lime industry several optimizations on the kilns have been

Um die Kalköfen noch mehr an die Bedürfnisse der Kalk- achieved.These improvements comprise

industrie anzupassen, wurden weitere Optimierungen vorge- – suspended cylinders for circular PFR kilns,

nommen. Diese Optimierungen sind – larger, rectangular PFR kilns for production capacities up to

– Hängezylinder für runde GGR-Kalköfen, 400 and more metric tons of lime per day,

– größere, rechteckige GGR-Kalköfen mit einer Branntkalk- – increased production capacity by means of an improved and

Produktionsleistung bis zu 400 t/d, patented kiln charging process,

– Erhöhung der Produktionsleistung durch einen neuen – better yield of limestone quarry through a special kiln charg-

patentierten Ofenbeschickungsprozess, ing technique,

– bessere Ausnutzung des Kalksteinbruchs durch eine beson- – new patented firing system for PFR kilns using gas with very

dere Ofenbeschickungstechnik, low calorific value and wood dust prepared from green wood.

41Process know-how ZKG INTERNATIONAL No. 1-2005 (Volume 58)

combustion preheating

gases crossover zone

channel

burning

zone

burning off-gas

shaft shaft

ring

channel off-gases

cooling cooling

zone zone

cooling air

1 Funktionsprinzip des runden Maerz-GGR-Kalkofens 2 Runder GGR-Kalkofen mit Pfeilern

1 Functional principle of circular Maerz PFR lime kiln 2 Circular PFR lime kiln with pillars to support the inner cylinders

– neues patentiertes Feuerungssystem für Schwachgas mit sehr 2 Suspended cylinders for circular PFR kilns

niedrigem Heizwert sowie für Holzstaub produziert aus Figure 1 shows the well known functional principle of the

Grünholz. circular Maerz PFR lime kiln.To achieve uniform distribution

of the flames and hot gases in the burning zone the kiln is

equipped with ring channels on each shaft, connected by a

2 Hängezylinder für runde GGR-Kalköfen cross-over channel.

Bild 1 zeigt das bekannte Funktionsprinzip eines runden Maerz

GGR-Kalkofens. Um eine gleichmäßige Ausbreitung der Currently, nearly all circular Maerz PFR kilns use refractory

Flammen und eine gleichmäßige Strömungsverteilung in der pillars to support the inner cylinder. Based on the experience

Brennzone zu erreichen, ist der Ofen an beiden Schächten with several kilns converted from mixed fired kilns to PFR kilns

mit Ringkanälen ausgerüstet, die mit einem Überströmkanal with suspended cylinders, Maerz has built a new 600 tpd PFR

miteinander verbunden sind. kiln with suspended cylinders for Lhoist in Bukowa/Poland,

in operation for four years already. The kiln performance in

Derzeit werden in fast allen runden Maerz-GGR-Kalköfen ge- combination with the very good lime quality from this kiln

mauerte Pfeiler und Gewölbe verwendet, um die Innenzylinder encouraged Maerz’s engineers to apply this design on future

zu unterstützen. Basierend auf den Erfahrungen mit einigen circular PFR kilns and on Finelime® kilns. Currently, three

Öfen, die von Mischfeueröfen auf GGR-Öfen mit Hängezy- Finelime® kilns with suspended inner cylinders designed for

lindern umgebaut wurden, hat Maerz einen neuen 600 t/d a capacity up to 450 tpd are under construction in Mexico.

GGR-Kalkofen mit Hängezylindern für Lhoist in Bukowa/

Polen gebaut. Dieser Ofen ist nun bereits seit vier Jahren in Be- Figure 2 shows a sectional-view through a circular PFR kiln

trieb. Die Leistungsdaten sowie die sehr gute Kalkqualität des with pillars and Figure 3 a sectional-view through a circular

Ofens ermutigten die Maerz-Ingenieure, diese Ausführungs- PFR kiln with suspended cylinders.The area of the suspended

variante für die zukünftigen runden GGR-Kalköfen sowie für cylinder can be seen more detailed in Figure 4. The lower

die GGR-Feinsteinöfen anzuwenden. Derzeit sind drei GGR- end of the suspended inner cylinder represents the end of the

Feinsteinöfen mit Hängezylindern, die für eine Durchsatzleis- burning zone.The cylinder’s outside forms one wall of the ring

tung bis 450 t/d ausgelegt wurden, in Mexiko im Bau. channel collecting hot gases and directing them to the cross-over

channel.The refractory material is exposed to a temperature of

Bild 2 zeigt einen Querschnitt eines GGR-Kalkofens mit approx. 1 000 °C and is attached to an air cooled steel cylinder.

Pfeiler und Bild 3 einen Querschnitt eines solchen Ofens mit The cooling air keeps the steel cylinder within a safe tempera-

Hängezylinder. Der Bereich des Hängezylinders ist in Bild 4 ture range at about 200 °C.To recover this heat the cooling air

noch genauer dargestellt. Das untere Ende des Hängezylinders is used as combustion air.

repräsentiert das Ende der Brennzone. Die Außenseite dieses

Zylinders bildet eine Wand des Ringkanals, der die Heißgase Suspended cylinders are available for kiln sizes from 300 to

sammelt und in Richtung des Überströmkanals befördert. Das 850 metric tons of lime per day. Their advantages compared

Ausmauerungsmaterial ist einer Temperatur von etwa 1 000 °C to cylinders supported by refractory pillars are

ausgesetzt und ist auf einem luftgekühlten Stahlzylinder be- – gas flow without obstacles,

festigt. Die Kühlluft hält den Stahlzylinder in einem sicheren – best lime quality of all PFR kilns,

Temperaturbereich von etwa 200 °C. Um die Wärme zurück zu – smaller surface area in the gas channels for dust to be

gewinnen, wird die Luft als Verbrennungsluft verwendet. deposited,

– unproblematic channel cleaning,

Hängezylinder sind für alle Ofengrößen zwischen 300 und – high availability of the kiln,

850 Tonnen Branntkalk pro Tag verfügbar. Ihre Vorteile im – free vertical expansion of suspended cylinder, no rigid

Vergleich zu Zylindern, die durch Pfeiler getragen werden, sind restraints,

42No. 1-2005 (Volume 58) ZKG INTERNATIONAL Process know-how

3 Runder GGR-Kalkofen mit Hängezylinder 4 Hängezylinder eines GGR-Kalkofens

3 Circular PFR lime kiln with suspended inner cylinders 4 Suspended inner cylinder of PFR lime kiln

– Gasströmung ohne Hindernisse, – insensitive to high horizontal loads from material bed,

– beste Kalkqualität aller GGR-Kalköfen, – smaller amount of refractory material required,

– weniger Oberfläche in den Gaskanälen für eventuelle Staub- – fewer special refractory brick shapes necessary,

ablagerungen, – lower maintenance costs.

– unproblematische Kanalreinigung,

– hohe Verfügbarkeit des Ofens,

– freie vertikale Ausdehnung des Hängezylinders, keine Zwän- 3 Large rectangular PFR kilns

gungskräfte, Figure 5 shows the upper part of a rectangular PFR kiln. To

– unempfindlich gegen horizontale Kräfte aus dem Material- achieve uniform product quality an even heat distribution over

bett, the cross-section of the shaft is required.This effect is not only

– weniger Ausmauerungsmaterial, influenced by the uniform fuel distribution through the lances

– weniger spezielle Steinformen, but also by the dispersion of the flames in the burning zone and

– geringere Instandhaltungskosten. the gas flow in the kiln shafts which in turn are determined

primarily by the distribution of the different fractions of the

kiln charge over the shaft cross-section. It is therefore essential

3 Große, rechteckige GGR-Kalköfen to control the distribution of the limestone.

Bild 5 zeigt das Oberteil eines rechteckigen GGR-Ofens. Um

eine konstante Produktqualität zu erreichen, ist eine gleich- The additional problem of stone size segregation of the kiln

mäßige Wärmeverteilung über den Schachtquerschnitt erfor- charge, caused by the discharge from a belt, skip hoist or

derlich. Dies wird nicht nur durch eine gleichmäßige Brenn- similar device, is also ever present in the kiln shafts.The larger

stoffverteilung durch die Brennerlanzen, sondern auch durch the cross-section of a shaft is, the more virulent this problem

eine gleichmäßige Ausbreitung der Flammen in der Brennzone becomes. Figure 6a shows a vertical and a horizontal section

beeinflusst, die wiederum vorwiegend durch die Verteilung der of one kiln shaft. It is obvious that the coarse particles are

verschiedenen Fraktionen des Brenngutes über den Schacht- concentrated on one side of the shaft with the fine particle

querschnitt bestimmt wird. Deswegen ist es wichtig, die Stein- fractions on the other side.The gas flow pattern in the kiln shafts

verteilung zu steuern. depends on the specific resistance of the material column,

i. e. zones with small fractions have higher resistance and there-

Darüber hinaus tritt in Ofenschächten immer das Problem der fore a lower gas flow than zones with larger fractions. With a

Entmischung der Steinfraktionen auf, hervorgerufen durch den poorly distributed kiln charge the temperature differences over

Abwurf von einem Förderband, Kübelaufzug oder einer ähn- the shaft cross-section definitely have a detrimental effect on

lichen Einrichtung. Je größer der Schachtquerschnitt ist, umso product quality and on the operating behaviour of the lime kiln.

dominanter wird dieses Problem. Bild 6a zeigt den vertikalen

und horizontalen Schnitt durch einen Ofenschacht. Es ist For kilns with capacities of up to 250 tpd it was well possible

offensichtlich, dass die großen Kornfraktionen auf der einen to distribute the kiln charge with sufficient uniformity by in-

Schachtseite und die kleinen Kornfraktionen auf der anderen stalling comparatively simple charging guides. However, a more

Schachtseite konzentriert sind. Die Durchflussmengen der Gase sophisticated stone distribution system is necessary for larger

in einem Ofenschacht hängen vom Widerstand im Materialbett rectangular kilns. Today this patented system is also used for

ab. Zonen mit kleinen Steinfraktionen haben einen größeren medium size rectangular kilns.

Widerstand und deshalb einen geringeren Gasdurchfluss als

Zonen mit großen Steinfraktionen. Mit schlecht verteiltem The system shown in Figure 6b can result in an almost perfect

Brenngut haben die daraus resultierenden Temperaturunter- limestone distribution. A pivoting flap located above the lime-

schiede nachteilige Auswirkungen auf die Produktqualität und stone hopper allows a deliberate size segregation of the kiln

auf das Betriebsverhalten des Kalkofens. charge.The flap can remain in one position for a pre-selected

43Process know-how ZKG INTERNATIONAL No. 1-2005 (Volume 58)

a) b)

5 Oberteil eines eckigen GGR-Kalkofens 6 Steinverteilung und Strömungsverteilung im eckigen Schacht

5 Upper part of rectangular PFR lime kiln a) ohne besondere Steinverteileinrichtung, b) mit neuer Steinverteil-

einrichtung

6 Distribution of limestone and gas flow in a rectangular kiln shaft

a) without special stone distribution device, b) with a new stone

distribution device

Für Ofengrößen bis zu 250 t/d war es mit vergleichsweise number of kiln cycles, to be followed by a different position

einfachen Steinverteileinrichtungen durchaus möglich, das for a number of pre-selected kiln cycles.With this very simple

Brenngut ausreichend gut zu verteilen. Für größere, rechteckige but effective device it is possible to achieve uniform burning

Kalköfen musste jedoch eine bessere Steinverteileinrichtung conditions over the entire shaft cross-section.

entwickelt werden. Heutzutage wird dieses patentierte System

der Steinverteilung auch für eckige GGR-Kalköfen mit mitt- Maerz rectangular PFR kilns are available for capacities from

lerer Größe eingesetzt. 100 to 400 metric tons of lime per day [1]. Their advantages

compared to circular kilns with equivalent capacities are

Mit dem in Bild 6b dargestellten System kann eine nahezu per- – lower steel weight,

fekte Steinverteilung erreicht werden. Eine schwenkbare Klap- – less refractory material,

pe, die oberhalb des Steinbehälters angeordnet ist, erlaubt eine – simpler refractory design,

gewünschte Entmischung des Brenngutes. Die Klappe kann für – fewer special refractory brick shapes needed,

eine gewünschte Anzahl von Ofenzyklen in einer Position und – lower investment costs,

danach für eine gewünschte Anzahl von Ofenzyklen in der – short and direct connecting channels,

Gegenposition verbleiben. Mit dieser sehr einfachen aber wirk- – fewer dust problems.

samen Einrichtung ist es möglich, gleichmäßige Brennbedin-

gungen über den gesamten Schachtquerschnitt zu erreichen.

4 Increase in production capacity by means of

Rechteckige Maerz-GGR-Kalköfen sind verfügbar für Durch- an improved and patented charging process

satzleistungen von 100 und 400 Tonnen Branntkalk pro Tag [1]. A PFR kiln is usually charged during the reversal time of the

Ihre Vorteile im Vergleich zu runden Öfen mit gleicher Pro- kiln. However, charging the PFR kiln to the non-burning shaft

duktionsleistung sind during burning time increases the overall productive time of

– geringeres Stahlgewicht, the kiln and caps the upper and lower peak temperatures of

– weniger feuerfestes Material, the waste gas during a burning cycle resulting in a lower load

– einfacheres Design der feuerfesten Ausmauerung, on the bag house filter.

– weniger spezielle Steinformate,

– geringere Investitionskosten, To introduce this feature the kiln has to be equipped with a

– kurzer und direkter Überströmkanal, suction type waste gas cleaning system with an ID fan driven

– weniger Probleme mit Staubablagerungen. by a frequency-controlled motor. The fan’s capacity must be

approx. 10 % higher than the maximum expected waste gas

flow.

4 Erhöhung der Durchsatzleistung durch ein

neues patentiertes Beschickungsverfahren During the burning cycle the fan speed is increased a few

Üblicherweise wird ein GGR-Kalkofen während der Umsteu- seconds before the non-burning shaft will be opened to ensure

erzeit beschickt. Die Beschickung des Kalkofens während der a negative pressure on the kiln top before opening the shaft

Brennzeit erhöht jedoch die Durchsatzleistung und kappt closing trap.When the kiln top pressure has been safely stabi-

gleichzeitig die unteren und oberen Abgastemperaturspitzen lized slightly below the ambient pressure, the trap is opened and

des Ofens. Dies vermindert auch die Belastung des Abgasfilters. a normal charging sequence is started. After the kiln trap has

been closed again, the filter fan speed is reduced to its normal

Die Anwendung dieses Verfahrens erfordert ein Abgasfilter, das operating value. For safety reasons, a CO2-detector is installed

mit Unterdruck arbeitet, sowie ein Abgasgebläse mit Drehzahl- close to each kiln trap.

44No. 1-2005 (Volume 58) ZKG INTERNATIONAL Process know-how

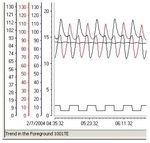

1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

min min min min min min min min min min min min min min min min min min min min min min min min min min min min

Cycle Time = 720 sec (120 cycles/day) Cycle Time = 960 sec (90 cycles/day)

Burning Time = 660 sec >> 91.7 % >> 22 h/d R Burning Time = 935 sec >> 97.5 % >> 23.4 h/d R

T T

B R Fuel Feed Time = 905 sec >> 94.2% >> 22.6 h/d >> B R

Fuel Feed Time = 630 sec >> 87.5 % >> 21 h/d O T O T

T Lime production can be increased by 7.6 % T

C C C C

RT = Reversal Time BOT = Burn Out Time C = Charging C RT = Reversal Time BOT = Burn Out Time C = Charging

7 Herkömmliche Beschickungsart „während der Umsteuerung“ 8 Neue Beschickungsart „während der Brennzeit“

7 Conventional charging mode “during reversal time” 8 Improved charging mode “during burning time”

regulierung. Die Förderleistung des Abgasgebläses muss unge- Whereas the conventional charging mode (Fig. 7) requires

fähr 10 % höher sein als die maximal zu erwartende Abgas- about 120 kiln cycles per day to avoid too high amplitudes

menge aus dem Kalkofen. of the waste gas temperature, the improved charging system

(Fig. 8) requires only 90 kiln cycles per day. A Maerz PFR

Während des Brennzyklus’ wird einige Sekunden vor dem lime kiln equipped with rotary hoppers needs 60 seconds for

Öffnen der Schachtverschlussklappe am Abgasschacht die reversal and charging when it is charged during the reversal

Drehzahl des Abgasgebläses erhöht. Damit wird sichergestellt, phase; however, when it is charged during the burning time the

dass ein Unterdruck am Ofenkopf herrscht, bevor die Klappe required reversal time is reduced to less than 25 seconds.

geöffnet wird.Wenn der Druck am Ofenkopf leicht unterhalb

des Umgebungsdrucks stabilisiert ist, wird die Schachtver- With the conventional charging mode assuming a fuel burn-

schlussklappe geöffnet und der Ofenschacht ganz normal out time of 30 seconds the burning time per day amounts to

chargiert. Nachdem sich die Schachtverschlussklappe wieder 22 hours with a fuel feed time of 21 hours.With the improved

geschlossen hat, wird die Drehzahl des Abgasgebläses auf den charging mode the burning time per day amounts to 23.4 hours

normalen Betriebswert zurückgestellt.Aus Sicherheitsgründen and the fuel feed time to 22.6 hours. Due to the improved

wird in der Nähe der Schachtverschlussklappen ein CO2- fuel feed time the kiln capacity is therefore increased by 7.6 %.

Detektor installiert.

Figures 9 and 10 show the impact on the waste gas tempera-

Die herkömmliche Beschickungsart (Bild 7) benötigt etwa ture which is achieved on the Finelime® kiln built in Tornio/

120 Ofenzyklen pro Tag, um zu hohe Abgastemperaturspitzen Finland two years ago. Figure 9 refers to a kiln operation with

zu vermeiden. Dagegen benötigt die neue Beschickungsart stone size 15 to 40 mm and a production rate of 380 tpd using

(Bild 8) nur etwa 90 Ofenzyklen pro Tag. Ein Maerz-GGR- conventional charging; and Figure 10 shows the kiln operation

Kalkofen mit Drehkübelbeschickung benötigt 60 Sekunden with the same stone size at a production rate of 465 tpd using

für die Umsteuerung und Beschickung, wenn dieser während improved charging.

der Umsteuerung chargiert wird.Wenn der Ofen während der

Brennzeit beschickt wird, verkürzt sich die Umsteuerzeit auf The advantages of the improved charging technique are

weniger als 25 Sekunden. – significantly increased overall productive time,

Conventional charging Improved charging

9 Abgastemperatur eines GGR-Feinsteinofens bei Beschickung mit 10 Abgastemperatur eines GGR-Feinsteinofens bei Beschickung mit

Kalkstein während der Umsteuerung Kalkstein während der Brennzeit

9 Waste gas temperature of a PFR Finelime kiln, charging during kiln 10 Waste gas temperature of a PFR Finelime kiln, charging during

reversal burning time

45Process know-how ZKG INTERNATIONAL No. 1-2005 (Volume 58)

Bei herkömmlicher Betriebsart mit einer Ausbrennzeit von

30 Sekunden betragen die Brennzeit 22 Stunden und die Brenn- Case 1 Case 2

stoffdosierzeit 21 Stunden pro Tag. Bei der neuen Betriebsart

betragen die Brennzeit 23,4 Stunden und die Brennstoffdosier-

H2

zeit 22,6 Stunden pro Tag. Bedingt durch die längere Brenn-

stoffdosierzeit erhöht sich die Produktionsleistung also um 7,6 %.

Die Bilder 9 und 10 zeigen die Auswirkungen bei der Abgas-

H1

temperatur an einem ölgefeuerten GGR-Feinsteinofen in

Tornio/Finnland, der vor zwei Jahren gebaut wurde. Bild 9

H3

zeigt die Abgastemperatur bei 380 t/d, einer Steinkörnung von

15 bis 40 mm und Beschickung mit Kalkstein während der

Umsteuerung. Bild 10 zeigt die Abgastemperatur bei 425 t/d,

einer Steinkörnung von 15 bis 40 mm und Beschickung mit

Kalkstein während der Brennzeit.

Die Vorteile der verbesserten Beschickungsmethode sind

– deutlich erhöhte Produktionszeit pro Tag, 11 Kornverteilung im Ofenschacht bei verschiedenen Beschickungs-

– reduzierte Gasmengen in den Ofenschächten, techniken

– geringerer Druckverlust im Materialbett, 11 Grain size distribution in the kiln shaft with different charging

– optimale Abgasbetriebstemperaturen, techniques

– keine Probleme mit dem Wassertaupunkt im Ofenabgas,

– geringere Flächenbelastung des Abgasfilters, – reduced flow of hot gases in the kiln shafts,

– Einsatz von PAN Filtermedien bei vielen Anwendungen – less pressure drop in the material beds,

möglich, – optimal operation temperature of off gas,

– kleinere Abgasfilter, – avoids troubles with water dew point of off gas,

– geringere Investitionskosten. – less specific load on filter bags,

– PAN bags possible for many applications,

– smaller filter,

5 Bessere Ausnutzung des Kalksteinbruchs durch – lower investment costs.

eine spezielle Ofenbeschickungstechnik

Es ist meist vorteilhaft für die Kalkproduzenten, wenn eine

möglichst große Menge des im Steinbruch abgebauten Mate- 5 Better yield of limestone quarry through

rials für das Kalkbrennen verwendet werden kann. Durch die a special kiln charging technique

Anwendung einer einfachen Chargiertechnik ist es möglich, In most cases it is beneficial for lime producers to utilize as

Kalkstein mit einem sehr großen Verhältnis von Größt- zu much as possible of the limestone mined in the quarry to feed

Kleinstkorn zu verwenden: Das Rohmaterial wird in zwei the lime kilns. By applying a simple charging technique it is

Fraktionen aufgeteilt und der Kalkofen alternierend mit einer possible to use limestone with a very high ratio between the

bestimmten Anzahl Lagen mit großem Korn, gefolgt von einer largest and the smallest limestone piece: The raw material is

bestimmten Anzahl von Lagen mit kleinem Korn, beschickt. separated into two fractions and alternately charged to the lime

kiln with a defined number of layers containing the large frac-

Anhand eines Beispiels wird der Druckverlust im Materialbett tion to be followed by a defined number of layers containing

der Brennzone im Regenerativschacht eines GGR-Kalkofens the small fraction.

unter Verwendung verschiedener Beschickungsmethoden ver-

glichen. Die Parameter in diesem Beispiel sind Steingröße By means of an example the pressure drop in the material

20 bis 100 mm mit linearer Kornverteilung, Höhe der Brenn- bed of the burning zone of the regenerating shaft of a PFR kiln

zone 8 m, Geschwindigkeit der Heißgase im leer gedachten will be compared using two different charging modes. The

Ofenschacht 5 m/s und Temperatur 900 °C. parameters in this example are stone size 20 to 100 mm with

linear size distribution, height of burning zone 8 m, speed of

Im ersten Beispiel (Bild 11 – Case 1) ist der Kalkstein 20 bis hot gas in the empty kiln shaft 5 m/s and temperature 900 °C.

100 mm durchmischt und gleichmäßig über den Schachtquer-

schnitt verteilt. Gemäß Bild 12 beträgt das Lückenvolumen In the first example (Fig. 11 – Case 1), the total amount of

im Materialbett etwa 38 %. Mit diesen Parametern ergibt sich 20 to 100 mm limestone is mixed and well distributed over the

ein Gesamtdruckverlust in dieser Brennzone von 200 mbar cross section of the kiln shaft.According to Figure 12, the void

(Tabelle 1). space in the packed material bed will be around 38 %. With

Tabelle 1: Vergleich verschiedener Chargiertabellen

Table 1: Comparison of different charging methods

Case Steingröße Charakteristischer Partikeldurchmesser d Anteil Größenverhältnis Lückenvolumen H p

Stone size Representative particle diameter d Amount Size ratio Void space

[mm] [mm] [%] [m] [mbar]

1 20 – 100 51 100 5 0,384 8 200

20 – 45 28 31 2,2 0,422 2,4 70

2 150

45 – 100 62 69 2,2 0,422 5,6 80

46No. 1-2005 (Volume 58) ZKG INTERNATIONAL Process know-how

Void space of bulk Stone size distribution

0.46 100

80

0.42

Void space

60

Residue [%]

40

0.38

20

0.34 0

1 3 5 7 9 20 40 60 80 100

Stone size ratio Stone size [mm]

12 Lückenvolumen im Materialbett in Abhängigkeit vom Verhältnis 13 Kornverteilung des im Beispiel verwendeten Kalksteins

Größtkorn/Kleinstkorn 13 Grain size distribution of the limestone used in the example

12 Void space in the packed material bed depending on the ratio of

largest grain/smallest grain

Im zweiten Beispiel (Bild 11 – Case 2) ist der Kalkstein in zwei these parameters the overall pressure drop in the burning zone

Fraktionen aufgeteilt, die beide das gleiche Verhältnis von is 200 mbar (Table 1).

Größtkorn zu Kleinstkorn aufweisen. Eine Fraktion ist 20 bis

45 mm und die andere 45 bis 100 mm. Die gesamte Grobfrak- In the second example (Fig. 11 – Case 2), the limestone is di-

tion 45 bis 100 mm, die gemäß Bild 13 einen Anteil von 69 % vided into two fractions with the same ratio between the largest

darstellt, wird gefolgt von der Kleinfraktion 20 bis 45 mm, die and the smallest lump. One fraction is 20 to 45 mm while the

einen Anteil von 31 % darstellt. Das Resultat sind zwei Stein- other fraction is 45 to 100 mm.The entire large fraction of 45

schichten wie in Bild 11 – Case 2 dargestellt. Gemäß Bild 12 to 100 mm representing a portion of 69 % (Fig. 13) is followed

beträgt das Lückenvolumen im Materialbett etwa 42 %, damit by the entire small fraction of 20 to 45 mm representing a por-

ergibt sich ein Druckverlust von nur 150 mbar (Tabelle 1). tion of 31 %.The result is two stone layers as illustrated in Fig. 11

– Case 2.According to Fig. 12, the void space amounts to about

Wie in Kasten 1 gezeigt wird, wurde für die Berechnung die- 42 % resulting in a pressure drop of only 150 mbar (Table 1).

ser Beispiele die „Ergun-Formel“ verwendet [2]. Das Beispiel

demonstriert deutlich den dramatischen Einfluss des Lücken- To calculate this example the “Ergun formula” [2] has been

volumens im Materialbett des Ofens auf den Druckverlust. used as shown in Box 1.The example clearly demonstrates the

Kasten 1: Berechnungen zum Druckverlust in der Schüttgutsäule

Box 1: Calculation of pressure drop in the material bed

(1 – )2 1–

[

Pressure drop according to Ergun: p(H, , , , d, u): = · 150 · ·

· 3 · d 2 ]

· u + 1.75 · 3 · u2 · H

·d

Mixed stone bed 20 to 100 mm

kg

Height of kiln shaft: H: = 8 m Gas density: : = 0.26

m3

kg

Dynamic gas viscosity: : = 4.5 ·10 –5 Void space: : = 0.384

m·s

m

Representative lump diameter: d: = 0.051 m Gas velocity in void kiln shaft: u: = 5

s

p1: = p(H, , , , d, u) p1 = 20 107 Pa

Sandwich stone bed 20 to 45 mm plus 45 to 100 mm

Height of kiln shaft: H: = 2.4 m Void space: : = 0.422

Representative lump diameter: d: = 0.031 m

p2: = p(H, , , , d, u) p2 = 7148 Pa

Height of kiln shaft: H: = 5.6 m Void space: : = 0.422

Representative lump diameter: d: = 0.0621 m

p2 + p3

p3: = p(H, , , , d, u) p3 = 8 121 Pa p2 + p3 = 15 268 Pa = 0.759

p3

47Process know-how ZKG INTERNATIONAL No. 1-2005 (Volume 58)

Im praktischen Ofenbetrieb kann man sich diese Technik auch dramatic effect on the pressure drop by the void space in the

zu Nutze machen, um den Stromverbrauch der Ofenanlage zu packed material bed in the kiln shaft.

verringern. Wenn man die so genannte „Sandwich-Technik“

anwendet, werden zwei verschiedene Kalksteinfraktionen in In practical kiln operation it is also possible to make use of this

Lagen mit ausreichender Höhe chargiert. Die Anzahl der La- technique to significantly lower the electric energy consump-

gen mit grobem Stein und die Anzahl der Lagen mit kleinem tion of the kiln.When applying the so-called “sandwich” tech-

Stein kann vom Ofenwärter gewählt werden. Die Vorteile der nique two different limestone fractions are charged in layers of

Sandwich-Chargiertechnik sind reasonable height. The number of layers with small stone and

– optimale Ausnutzung des Kalksteinbruchs, the number of layers with large stone can be selected by the kiln

– geringerer Druckverlust im Ofen, operator.The advantages of the “sandwich” technique charging

– geringerer elektrischer Energieverbrauch, mode are

– weniger Entmischung der Kalksteinfraktionen während der – optimal yield of the limestone quarry,

Beschickung, – less pressure drop in the kiln,

– bessere Wärmeverteilung über den Schachtquerschnitt. – lower electric energy consumption,

– less segregation of the limestone during the charging pro-

cess,

6 Weiteres Optimierungspotenzial – improved heat distribution over the cross-section of the kiln

an GGR-Kalköfen shafts.

Die wichtigsten aktuellen Belange betreffen den für den

Kalzinierprozess verwendeten Brennstoff und dessen Einfluss

auf die Umwelt. Es müssen neue Techniken zur Verwendung 6 Further optimization potential for PFR kilns

alternativer Energiequellen verwendet werden. Erneuerbare The most important issues today relate to the fuel used for

Energien werden immer relevanter, um den besteuerbaren the calcining process and its environmental impact. New tech-

CO2-Ausstoß der Öfen zu verringern. Die folgenden Beispiele nologies are therefore required making use of alternative

zeigen die Aktivitäten von Maerz auf diesem Gebiet: energy sources. Renewable energy sources will therefore

become more and more relevant in order to limit the possibly

6.1 Feuerung mit Schwachgas mit sehr niedrigem taxable CO2 discharge of the kilns. The following examples

Heizwert demonstrate Maerz’s activities in this field.

Bedingt durch die limitierte Verfügbarkeit von Koksofengas in

Stahlwerken werden heute schon Gase mit niedrigem Heizwert 6.1 Firing with lean gas of very low calorific value

aus der Roheisen- und Stahlherstellung wie Hochofengas und Due to the limited availability of coke oven gas in integrated

Konvertergas in GGR-Kalköfen verwendet. Brenngase mit steel plants, gases with low calorific value resulting from the

einem Heizwert von 7,5 MJ/m3n werden seit vielen Jahren production of pig iron and steel such as blast furnace gas and

erfolgreich in mehreren GGR-Kalköfen eingesetzt. converter gas are now being used to fuel PFR kilns. Fuel gases

with a net calorific value of 7.5 MJ/m3n have successfully been

Kürzlich hat Maerz ein neues patentiertes Verfahren für die used in several PFR kilns for many years.

alleinige Feuerung von Gasen mit einem Heizwert von nur

4,3 MJ/m3n entwickelt [3]. Ein weiterer Vorteil dieses neuen Recently Maerz has developed a patented process for firing

Prozesses ist, dass in Zukunft auch Schwachgas aus der Ver- gases with a net calorific value of only 4.3 MJ/ m3n as the only

gasung von Biomasse genutzt werden kann. Dies wäre ein po- fuel in PFR kilns [3].A further advantage of this new process is

sitiver Beitrag zur Verringerung des CO2-Ausstoßes aus nicht that the lean gas from gasification of bio-mass can also be used

erneuerbaren Energien. in the future which will positively contribute to the reduction

of CO2 from non-renewable fuels.

6.2 Feuerung mit Grünholz aus Plantagen

Das Holzfeuerungssystem des GGR-Kalkofens, das seit vielen 6.2 Firing of green wood from plantations

Jahren erfolgreich in Betrieb ist, ist bereits Stand der Technik. The wood firing system for the PFR kiln which has been in

Nicht nur Abfallholz aus der Möbelindustrie, sondern auch successful operation for many years is state of the art. Not only

Grünholz aus Plantagen wird heute als Hauptbrennstoff in waste wood from the furniture industry but also green wood

GGR-Kalköfen eingesetzt.Trotz der Kosten für Aufbereitung, from plantations is used as the main fuel in PFR kilns. Despite

Zerkleinerung und Trocknung ist in manchen Ländern der the costs for preparing, milling and drying, in some countries it

Einsatz von Grünholz wirtschaftlicher als beispielsweise der is more economical to use green wood than fuel oil. Compared

von Öl. ImVergleich zu Öl können die Einsparungen an Brenn- to the use of fuel oil the savings can reach up to 30 % in these

stoffkosten 30 % erreichen. applications.

Literaturverzeichnis/Literature

[1] Piringer, H.; Loebner, A.: Investitionskostenoptimierung bei der Ent-

wicklung einer neuen Generation von Maerz-GGR-Kalköfen, ZKG

INTERNATIONAL 57 (2004), No. 2, pp. 40–49.

[2] Piringer, H.: Schüttgutbewegung, Strömungsverhalten und Temperatur-

verteilung in der Kühlzone eines 800 und 1000 tato Maerz-Regenera-

tiv-Kalkschachtofens,Veitsch Radex Rundschau (1999), No. 1.

[3] Piringer, H.: Brenngase mit geringem Heizwert für die Beheizung von

Gleichstrom Regenerativ-Kalkschachtöfen – Grenzfallbetrachtungen und

Realisierung, ZKG INTERNATIONAL 56 (2003), No. 6, pp. 66–72.

48Sie können auch lesen