Reproduzierbares Laserschweißen von Kupferwerkstoffen

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

Kupfer

Reproduzierbares Laserschweißen von

Kupferwerkstoffen

Dürr, U. (1)

Das Laserschweißen von Cu-Werkstoffen ist im te Energie mit dem des Auftreffpunkts der Laserstrahlung

Vergleich zu den meisten anderen Metallen hin- verdampften Material langsamer oder schneller erfolgt und

sichtlich Effizienz und Prozessstabilität immer abgeführt. Trotz der somit die Gefahr von Überhitzung

noch eine Herausforderung in der industriellen erwähnten Nachteile und Spritzern unkontrollierbar wird.

bei 1 μm gibt es aber Da die Absorption auch noch von

Laser-Materialbearbeitung. Grund dafür sind die

trotzdem eine Rei- der Temperatur der Oberfläche oder

verfügbaren industriellen Laser in Kombination

he von Maßnahmen, auch der Intensität der Laserstrahlung

mit den optischen und thermischen Material um insbesondere mit abhängt, ergeben sich zusätzliche Frei-

eigenschaften von Cu bzw Cu-Verbindungen. den Festkörper- oder heitsgrade, um den Schweißprozess zu

Auch die komplexe Metallurgie bei Schweissauf- Faserlasern erfolg- verbessern. Auf einige dieser Aspekte

gaben mit Cu-Verbindungen oder bei funktionel- reich und effizient zu wird im Folgenden eingegangen.

len Schweißverbindungen mit anderen Metallen schweißen.

kann die Qualität der Schweißung beeinflussen. Eine erste Maßnahme Der Schmelzprozess

ist das Beschichten

Optisches Verhalten der der Oberfläche mit besser absorbie- Die in der dünnen Oberflächenschicht

Cu Oberfläche rendem Material wie Ni oder Cr. Auch absorbierte Strahlungsenergie wird in

mit mechanischer Vorbereitung der Wärme umgewandelt und diffundiert

Voraussetzung bei der thermischen Oberfläche wie z.B dem Aufrauhen von dort in das Material hinein. Bild 2

Laser-Materialbearbeitung ist eine lässt sich die Absorption erhöhen. zeigt die Dynamik der Schweißbad-

direkte Wechselwirkung zwischen der Beide Maßnahmen wirken sich aller- bildung am Beispiel der Punkt-

fokussierten Laserstrahlung und der dings negativ auf die Produktionskos- schweißung in Abhängigkeit von der

Cu-Oberfläche. Dazu ist die Absorp- ten aus. Chemische Verunreinigun- Laserstrahlintensität. Bei Intensitäten

tion eines Teils der Strahlung an der gen (Verschmutzung, Atmosphäre) über einigen 106 W/cm2 wird die

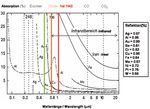

Cu-Oberfläche notwendig. Wie Bild 1 beeinflussen das Absorptionsverhal- Schmelztemperatur und damit der

zeigt, werden bei polierter Oberfläche ten ebenso und erschweren somit Bereich des Wärmeleitschweißens mit

bei einer Wellenlänge bei 1 μm oder die Reproduzierbarkeit des Schweiß- Schweißtiefen von wenigen 0.1 mm

etwa 10 μm bei Raumtemperatur (RT) prozesses: es ist klar, dass je nach erreicht. Interessant ist, dass aufgrund

mehr als 95 % der Strahlung reflek- Absorptionsgrad die Aufwärmung der hohen Wärmediffusion von Cu

tiert. Genau bei diesen Wellenlängen

liegen die Strahlungen der industri-

ellen Festkörperlaser (z.B. Nd:YAG bei

1.064 μm bzw Faserlaser oder CO2

Laser bei 10 μm). Wie man an den

Absorptionskurven sieht, wären kür-

zere Wellenlängen von Vorteil. Solche

Wellenlängen liefern z.B Diodenlaser

(0.8 - 1 μm) oder auch der frequenz-

verdoppelte Nd:YAG im Grünen bei

0.532 μm. Beide Laser haben aller-

dings das Niveau des industriellen

Einsatzes beim Cu-Schweißen noch

nicht erreicht. Die Reflektionsgrade

anderer wichtiger Metalle bei 1 μm

können aus der Liste in Bild 1 her-

ausgelesen werden. Es sollte noch

erwähnt werden, dass hin zu den kür-

zeren Wellenlängen im UV mehr und

mehr der Schmelzprozess vom Laser- Bild 1: Absorption von Metallen. Ebenfalls angegeben ist der

Abtrageprozess abgelöst wird. Dabei Reflexionsgrad einiger ausgesuchter Metalle bei 1 μm

wird Material verdampft und die meis-

· 62. Jahrgang · 10/2008 647Metall-Forschung

zess. Bei noch höheren Intensitäten Anforderungen an die Effizienz des

geraten wir dann in den Bohr und Absorbers mit hoher Reproduzierbar-

Schneidprozess. keit. Schweißgeschwindigkeiten mit

der heutigen Generation von gepuls-

Schweiß-Strategien mit dem ten Nd:YAG Lasern können über

Laser 20 m/min liegen.

Der Schweißprozess lässt sich generell

Wie erwähnt wird für das Punkt- optimieren durch zeitliche Formung

schweißen ein gepulster Laserstrahl der Laserpulse [1]. Schematisch ist ein

benötigt. Gelingt es nun mit solchen solcher Puls in Bild 4 dargestellt.

Pulsen die oben aufgezeigten Ober- Er lässt sich in mehrere Bereiche

flächenprobleme und Konvektions- unterteilen, in welchen die Einbrin-

Bild 2: Darstellung der verschie- probleme durch geeignete Schweiß- gung der Laserstrahlenergie gezielt auf

denen Laser-Schweißprozesse. geometrien und - Strategien zu redu- die Prozessdynamik abgestimmt wird:

Dargestellt sind die dynamischen zieren? In Phase 1 kann zunächst die Tempe-

Prozess am Beispiel von Cu. Die In- Ein Beispiel für eine vorteilhafte Geo- ratur der Oberfläche erhöht werden

tensität nimmt nach rechts hin zu. metrie ist das Punktschweißen von wodurch sich die Absorption erhöht.

thermischen Solarabsorbern beste- In Phase 2 wird mit einem überhöhten

die Wärme nur sehr kurze Zeit im hend aus Cu-Rohren und selektiv Puls die erwähnte Schmelz-Schwelle

Schmelzbad bleibt. Ausgehend von beschichteten Cu-Absorberblechen überschritten. Danach wird in Phase

der in Bild 2 dargestellten Wärmedif- welche miteinander verschweißt 3 Strahlungsenergie so eingebracht,

fusions-Beziehung zeigt sich, dass z.B werden müssen. Bild 3a zeigt einen dass die Wärmeverluste an der Ober-

bei einem Schweißpunkt von 0.1 mm solchen Absorber mit Harfenanord- fläche der Schmelze durch Wärme-

schon nach etwa 8 ms die Temperatur nung der Cu-Rohre. Wie Insert 3b leitung einige Millisekunden (ms)

auf 1/e abgefallen ist. Um effizient zu zeigt, werden Rohr und Blech über kompensiert wird und Überhitzung

schweißen und thermische Nebenwir- eine Punktreihe mit einem typischen des Schmelzbades vermieden werden.

kungen zu reduzieren, muss man also Abstand von 2 mm verschweißt. Über Danach wird in Phase 4 die Abküh-

die notwendige Schmelzenergie in diese Schweißverbindung wird die lung gesteuert (angedeutet durch

einem kurzen Millisekunden - Laser- Solar-Wärme in die Cu-Wasserrohre den Abfallwinkel), um das Risiko für

puls einbringen. Bei höheren Intensi- geleitet. Im Insert 3c schließlich wird Porenbildung und Risse zu reduzieren.

täten und gleichzeitig höheren Ener- deutlich, dass der von rechts kom- Die gesamte Pulslänge ist wie erwähnt

giedichten entsteht ein ausgeprägtes mende Laserstrahl im Konus zwischen nur wenige ms lang. Die schnelle

Schmelzbad in welchem Konvektion Blech und Rohr eingefangen wird. Regelung der Laserstrahlung erlaubt

(Marangoni) einsetzt. Diese beein- Die Schweißpunkte erfüllen hinsicht- zusätzlich noch eine Modulation, wel-

flusst die Oberflächenqualität, wie ein lich Festigkeit und Wärmeleitung die che die Konvektion im Schmelzbad

Blick auf die Schweißung (a) in Bild 4

bestätigt. Die Konvektion bewirkt

auch eine Durchmischung (Kon-

vektionsgeschwindigkeit < 0.1 m/s)

des Materials. Letzteres beeinflusst

die Metallurgie, insbesondere wenn

ungleiche Materialien verschweißt

werden. Bei noch höheren Laser-

strahlintensitäten über 107 W/cm2

gelangt man in den Bereich des Tief-

schweißens. Anhand Bild 2 ist die

Komplexität des Prozesses erkenn-

bar, bei welchem sich der Laser-

strahl zunächst in das Material bohrt,

Plasma erzeugt und die „Bohrwand“

aufschmilzt. Diese Schmelze füllt

dann wieder das Bohrloch. Somit

erreicht man größere Schweißtiefen

(2 - 3 mm), allerdings bei schlechter

Oberflächenqualität und Verlust von Bild 3: Schweißungen an thermischen Solarabsorbern aus Cu.

Material. Dagegen sind die thermi- a) zeigt das ganze Panel in Harfenanordnung,

schen Nebenwirkungen geringer als b) lässt die Punktschweißreihe zwischen Rohr und Blech erkennen.

im Wärmeleitungs-Laser-Schweißpro- c) zeigt einen Schliff der homogenen Schweißverbindung.

648 · 62. Jahrgang · 10/2008Kupfer

ren werden heute neben der Scanner-

Technik spezielle Optiken eingesetzt,

welche die Industrielle Produktion

solcher Mikro-Kontur-Schweißun-

gen ermöglicht. Bild 5 zeigt eine

SHADOW–Optik der Lasag AG welche

geeignet ist, ebene Schweißungen mit

Ringkontur zu fertigen. Diese Optik

kann auch dazu benutzt werden, um

rotationssymmetrische Schweißaufga-

ben an Röhrchen, Stiften oder Mini-

Achsen auszuführen, wie das Beispiel

einer Uhrenkomponente in Bild 5

zeigt. Die erwähnte Beeinflussung der

Schmelzbaddynamik und somit der

Metallurgie hat sich auch bei vie-

len Schweißaufgaben an Cu-Verbin-

dungen oder auch an Schweißungen

ungleicher Metalle bewährt, welche

Bild 4: Schematische Pulsformung mit seinen vier Phasen (siehe Text) gemeinhin als schwer schweißbar gel-

und einer überlagerten Modulation. Beispiel: Titan-Saumschweißung ten [2, 6, 7].

a) ohne b) mit Modulation Die Techniken des bewegten Laser-

strahls lassen sich auch auf das

beeinflusst. Bei der Schweißung (b) und damit die Metallurgie beeinflusst. Schweißen von längeren makrosko-

in Bild 4 ist die Oberflächenqualität Diese Beeinflussung der Schmelzbad- pischen Schweißnähten übertragen

deutlich besser als ohne Modulation. Dynamik kann noch weiter optimiert („Remote Wellding“), da heute cw-

Eine andere Strategie des Punkt- werden, indem man das SHADOW- Laser zur Verfügung stehen, welche

schweißens ist es, mit Hilfe einer Schweißverfahren weiter modifiziert aufgrund ihrer sehr guten Strahlqua-

Ringoptik mit einem Laserpuls einen und auf einer Spirale den Laser- lität und Brillianz bei hohen mittleren

kleinen Schweißring mit 1 bis 4 mm strahl bewegt („Rührtechnik“). Solche Leistungen auch noch bei großem

Durchmesser zu erzeugen. Im Unter- „Schweißpunkte“ weisen eine hohe Arbeitsabstand Intensitäten auf dem

schied zum normalen Punktschweißen Reproduzierbarkeit und Spritzerfrei- Werkstück weit über der Prozess-

hat jetzt die Wärme die Möglichkeit, heit auf. Für die beiden genannten schwelle darstellen können [4]. Die

radial sowohl nach aussen als auch Ring- und SHADOW-Schweißverfah- schnellen linearen Strahlbewegungen,

nach innen zu laufen womit vor-

teilhaftere Temperaturen und Span-

nungsverteilungen entstehen. Eine

weitere Strategie besteht darin, den

Laserstrahl mithilfe eines schnellen

Scanners innerhalb eines Laserpulses

von wenigen ms Dauer einen Kreis

oder sogar mehrere überlagerte Krei-

se zu fahren. Dieses Schweißverfah-

ren wird SHADOW genannt [2]. Die

kreisförmige Schweißung kann mit

einmaligem Durchgang, aber auch

mit mehreren Durchgängen erzeugt

werden. Im letzteren Falle werden

die ersten Kreise dazu verwendet, um

die Oberfläche zu reinigen und die

Temperatur langsam zu erhöhen. Die

Schweißgeschwindigkeit von bis zu

einigen m/Sekunde ist höher als die

Geschwindigkeit der Wärmeausbrei-

tung, sodass die Wärmeeinflusszonen

klein gehalten werden können. Außer-

dem wird durch die schnelle Strahl- Bild 5: SHADOW®-Schweißstrategie am Beispiel von Uhrenkomponen-

bewegung die Schmelzbad Dynamik ten. Das Foto zeigt die SHADOW Optik der Lasag AG.

· 62. Jahrgang · 10/2008 649Metall-Forschung

tung für die eigentliche Schweißung

gewählt. Da bei Kupfer die Absorption

sprunghaft zunimmt, sobald man die

Schmelzphase erreicht, kann man ab

diesem Punkt über die Kontrolle der

Oberflächen-Temperatur diese durch

Regelung der Zufuhr der Laserstrah-

lenergie konstant halten, womit ein

Überhitzen mit zunehmender Sprit-

zerneigung vermeiden. wird. Danach

wird durch fortlaufende Messung und

Regelung die Temperatur der Ober-

fläche wieder kontrolliert reduziert.

Allerdings kann eine Regelung der

Schweißtiefe wegen bisher fehlender

Korrelation mit den erwähnten Signa-

len nicht durchgeführt werden.

Laserschweißen von

Bild 6: Auswirkung einer guten (Spot 2,3) und schlechten (Spot 1) Cu-Verbindungen und

Punktschweißung auf die Reflektion des Laserstrahls an der Cu- ungleichen Metallen

Oberfläche

Die erwähnten Fortschritte in der

Lasertechnik und den Laser- Schweiß-

eventuell zusätzlich überlagert mit Untersuchungen haben gezeigt [5], strategien haben es ermöglicht, ver-

Mikro-, Wobbel– oder Kreisbewegun- dass bei Kupfer sogar eine Kontrol- schiedene Cu-Verbindungen und

gen, haben die Schweißqualität bei le bzw Steuerung des Wärmeleit- Verbindungen von Cu mit anderen

Cu und Cu-Verbindungen deutlich Schweißprozesses während des Laser- Metallen zu verifizieren, welche bis-

verbessert. pulses möglich ist. Dabei wird laufend her als höchst problematisch galten

die Reflexion der Laserstrahlung und [1-3, 5, 6]. Als Beispiel soll hier auf

Kontrolle und Steuerung der die Temperatur der Oberfläche gemes- die Schweißverbindung Cu-Al ein-

Schweißung bei Kupfer sen. Am Anfang des Pulses wird gegangen werden. Diese ist in den

unterhalb der Prozessschwelle über letzten Jahren bei den schon oben

Industrielle Schweißaufgaben verlan- eine kalibrierte Reflexions-Messung erwähnten thermischen Solar-Absor-

gen - wenn man z.B. an die Kon- die Absorption ermittelt. Je nach bern erforderlich geworden, da man

taktierung in der Halbleitertechnik Absorptionsgrad wird die Pulsleis- aus Kostengründen das Cu-Absor-

denkt - eine hohe Zuverlässigkeit und

Reproduzierbarkeit. Zusätzlich zu den

oben erwähnten Oberflächen, Materi-

al und Prozessschwankungen spielen

u.a. natürlich die Schweißgeometrie

und ihre Toleranzen, die Positionier-

genauigkeit oder auch die Umgebung

eine wichtige Rolle. Eine Kontrolle

vor, im und nach dem Prozess ist

deshalb angebracht und wird heute

durch eine Reihe von z.B. optischen

Kontrollen ermöglicht. Dies reicht von

den Möglichkeiten der Bildkontrolle

bis zur Überwachung der vom Pro-

zess ausgesandten Signale [3]. Die-

se Signale müssen hinsichtlich ihrer

Signifikanz mit der Schweißqualität

korreliert werden, um in der Produk-

tion dann über einen entsprechenden

Algorithmus eine automatische Kon-

trolle zu ermöglichen. Eine solche Bild 7: Schliffbild eines Schweißpunktes zwischen einem Al-Blech und

Korrelation zeigt Bild 6. einem Cu-Rohr bei einem thermischen Solarabsorber

650 · 62. Jahrgang · 10/2008Kupfer

berblech durch ein Al-Absorberblech chen trotzdem die bei den Solarab [2] Olowinsky.A et al: Innovative Laser Wel-

ersetzt. Vergleicht man die homogene sorbern geforderte Festigkeit und ding Processes, Laser Technik Journal,

May 2008 Seite 48-49

Cu-Cu Schweißung aus Bild 3c mit erobern deshalb zunehmend Markt- [3] Imhoff, R.: Schweißen von Kupfer und

der entsprechenden Schweißung in anteile. Man erkennt übrigens in Bild Kupferverbindungen mit Faserlasern,

Bild 7, wird deutlich, dass aufgrund 1, dass Al eine bessere Absorption Proc. 3. Int. Workshop „Faserlaser“, Nov.

2007

der unterschiedlichen Schmelztem- aufweist. Zusammen mit den ande- [4] Kaierle,S.: Process monitoring and Con-

peraturen hauptsächlich Al aufge- ren thermischen Eigenschaften von trol of Laser beam welding, Technik Jour-

schmolzen wurde und das Schweißgut Al ergibt sich damit eine bessere nal, May 2008 Seite 41-43

[5] Amorosi,S. :Laser micro-spot welding of

zum Cu-Rohr hin recht inhomogen ist Schweißeffizienz der Verbindung Cu- copper by real-time monitoring, Thesis

und teilweise Poren enthält. Wie vom Al, womit auch höhere Schweißge- EPFL Lausanne 2004

metallurgischen Phasendiagramm schwindigkeiten möglich sind. [6] Klages, K.: Laser beam microwelding of

dissimilar metals, SPIE 2003, 4830-11

erwartet, enthält das Schweißgut auch [7] Jokiel, M. et al :Laser welding of dissimi-

Anteile intermetallischer Phasen, wel- Literatur lar metals: strategies with pulsed Nd:YAG

che die Belastungsfähigkeit dieser Lasers, Proc. 3rd Int. WLT conference on

[1] Dürr U. et al : Advanced micro-welding Lasers in manufacturing (Munich) 2005

Schweißungen gegenüber der reinen

strategies with pulsed Nd:YAG lasers, Proc.

Cu- oder Al-Schweißung reduzieren. of 23rd Int. Congress on Applications of

Die Al-Cu Laser-Schweißungen errei- Lasers and Electrooptics, ICALEO, 2004 (1) Ulrich Dürr, LASAG AG, Schweiz

Untersuchungen zum Einfluss einzelner Parameter

beim Elektronenstrahlschweißen von CuCrZr

Mayer, G. (1); Zähr, J. (1); Füssel, U. (1); Wobker, H.-G. (2), Schulze, H. (2); Krüssel, T. (3); Mushack, S. (3)

In der Industrie besteht immer häufiger die gegen hat neben der

Aufgabe, niedriglegierte, aushärtbare Kupferle- Hochspannung einen

gierungen im Dickenbereich über 30 mm wirt- sehr großen Einfluss

schaftlich zu schweißen. Dabei wird durch die auf die Nahttiefe. Die

Wärmeeinbringung der Aushärtungseffekt teil- Fokuslage bestimmt

im Wesentlichen die

weise bzw. ganz eingebüßt. Auch die Festigkeits-

Form der Naht (Bild).

und Dehnungswerte sinken. Deshalb muss die

Bei einer mindestens

Wärmeeinbringung beim Schweißen minimiert

40 mm tiefen Schweiß-

werden. naht in CuCrZr wur-

D

ies kann durch den Einsatz den mit einer Fokuslage oberhalb der

des Elektronenstrahlschwei- Werkstückoberfläche die besten Ergeb- Elektronenstrahlgeschweißte Nähte

ßens geschehen, womit eine nisse hinsichtlich Nahtbreite und Flan- mit variierender Fokuslage. Es wur-

sehr konzentrierte Wärmeeinbringung kenparallelität erzielt. Diese Aspekte den Versuche mit Überfokus (1),

und extrem schlanke Nähte realisiert sind wichtig, um eine gleichmäßige Fokus auf der Werkstückoberfläche

werden können. Mit Hilfe dieses Ver- Schrumpfung der Naht mit gleichmä- (2) und zunehmend unterfokussier-

fahrens soll versucht werden, die ßigen Spannungen bei hoher Fügesi- tem Strahl (3 bis 5) durchgeführt.

beschriebenen negativen Effekte zu cherheit zu gewährleisten.

minimieren. Durch Versuche mit konstanter Stre- Mit der Kenntnis der Wirkungsweise

Es wurden systematische Untersu- ckenenergie bei variierendem Strahl- der einzelnen Parameter können Para-

chungen zur Wirkung der Parameter strom und veränderter Schweißge- metersätze erstellt werden, mit denen

Amplitude (der Strahlfigur), Strahl- schwindigkeit wurde festgestellt, eine Einschweißung mit wenigen

strom, Fokuslage, Schweißgeschwin- dass die Schweißgeschwindigkeit die Ungänzen sowie ausreichender Naht-

digkeit sowie Oszillationsfrequenz Nahtform im untersuchten Geschwin- tiefe realisiert werden kann. Damit ist

durchgeführt. Es wurde mit konstan- digkeitsbereich nur geringfügig es möglich, die Fertigungszeiten für

ter Hochspannung gearbeitet. beeinflusst. Bauteile mit großen Wandstärken aus

Die Amplitude der Strahlfigur besitzt Die Variation der Oszillationsfrequenz CuCrZr deutlich zu reduzieren.

im Wesentlichen nur einen Einfluss zeigte zwei Effekte: bei niedrigen

auf das Aussehen der Nahtoberraupe, Frequenzen ist die Schweißnaht am (1) G. Mayer, J. Zähr, U. Füssel, TU

jedoch nur geringfügig auf die Aus- tiefsten, während bei höheren Fre- Dresden

bildung der Nahtform (Nahttiefe und quenzen kaum eine Veränderung in (2) H.-G. Wobker, H. Schulze, KME

–breite) selbst. Der Strahlstrom hin- der Nahtform feststellbar ist. (3) T. Krüssel, S. Mushack, pro-beam

· 62. Jahrgang · 10/2008 651Sie können auch lesen