GA 9010 Marking GA 9010 Marking-Membrane - WALTHER PILOT

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

Orginal Betriebsanleitung / Translation of the original operating instructions

Traduction du manuel d‘utilisation original / Traducción del manual de instrucciones original

Traduzione del manuale d‘uso e manutenzione originale

Vertaling van de originele gebruiksaanwijzing

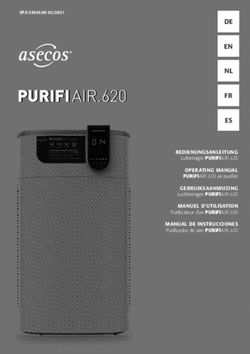

GA 9010 Marking

GA 9010 Marking-Membrane

Signierpistole / Marking Gun / Pistolet de Marquage

Pistola de marcado / Pistola per marcatura / Signeerpistool6

1 GA 9010 Marking

2 7

V 21 300 XX XXX

3

13

8 14

9

10

11

15

4 16

17

5

7.1

18

12

19

20

21

6

7

1

2

3

18 25

13 14

22

23

4 15

27

5 16

17

7.1

24

19

20

21

12

GA 9010 Marking-Membrane 26

V 21 320 XX XXX Stand: Juni 2020

2 3Maßblatt / Dimension sheet / Fiche de dimensions / Hoja de medidas / Foglio quote / Maatblad

GA 9010 Marking GA 9010 Marking-Membran

V 21 300 XX XXX V 21 320 XX XXX

ca. 128

23 81

ca. 48

ca. 48

4 5Seite 8 - 26 Page 28 - 46 Page 48 - 66 Página 68 - 86 Pagina 88 - 106 Pagina 108 - 126

EG /EU Konformitätserklärung

Inhaltsverzeichnis

Wir, der Gerätehersteller, erklären in alleiniger Verantwortung, dass das Produkt in der

untenstehenden Beschreibung den einschlägigen grundlegenden Sicherheits- und

Explosionszeichnung 2 Gesundheitsanforderungen entspricht. Bei einer nicht mit uns abgestimmten Änderung

Maßblatt 4 an dem Gerät oder bei einer unsachgemäßen Verwendung verliert diese Erklärung ihre

Konformitätserklärung 9 Gültigkeit.

Ersatzteilliste 10

Hersteller WALTHER Spritz- und Lackiersysteme GmbH

Luftkopf-/ Düsen-Kennzeichnung 12 Kärntner Str. 18 - 30

D - 42327 Wuppertal

1 Allgemeines 14

Tel.: +49(0)202 / 787 - 0

1.1 Kennzeichnung 14

Fax: +49(0)202 / 787 - 2217

1.1.1 Kennzeichnung des Modells 14 www.walther-pilot.de • e-mail: info@walther-pilot.de

1.1.2 Kennzeichnung Explosionsschutz 14

Typenbezeichnung Automatische Signier-Spritzpistole

1.2 Bestimmungsgemäße Verwendung 14

GA 9010 Marking V 21 300 XX XXX

1.3 Sachwidrige Verwendung 16 GA 9010 Marking-Membrane (MB) V 21 321 XX XXX

2 Technische Beschreibung 16 Verwendungszweck Verarbeitung spritzbarer Materialien

Angewandte Normen und Richtlinien

3 Sicherheitshinweise 16

3.1 Kennzeichnung der Sicherheitshinweise 16 EG-Maschinenrichtlinien 2006/42/EG

3.2 Allgemeine Sicherheitshinweise 16 2014/34/EU (ATEX Richtlinien)

4 Montage 17 DIN EN ISO 12100:2011-3 DIN EN 1127-1:2019

4.1 Spritzpistole befestigen 17 DIN EN 1953:2013 DIN EN ISO 80079-36:2016

4.2 Versorgungsleitungen anschließen 18

Spezifikation im Sinne der Richtlinie 2014/34/EU

5 Bedienung 18 Tech.File,Ref.

5.1 Inbetrieb- und Außerbetriebsetzen 18 Kategorie 2 Gerätebezeichnung II 2G X

2421

5.2 Spritzbildprobe erzeugen 19

Bevollmächtigt mit der Zusammenstellung der technischen Unterlagen:

5.3 Mängel des Spritzbildes beheben 20 Nico Kowalski, WALTHER Spritz- und Lackiersysteme GmbH, Kärntner Str. 18 - 30

5.4 Spritzpistole umrüsten 21 D- 42327 Wuppertal

6 Reinigung 22 Besondere Hinweise :

6.1 Sicherheitshinweise 22 Das Produkt ist zum Einbau in ein anderes Gerät bestimmt. Die Inbetriebnahme ist

so lange untersagt, bis die Konformität des Endproduktes mit der Richtlinie

6.2 Grundreinigung 22

2006/42/EG festgestellt ist.

6.3 Routinereinigung 23

Wuppertal, den 31. Januar 2020

7 Instandsetzung 24

7.1 Undichte Nadeldichtung austauschen 24

7.2 Materialdüse, -nadel, Federn und Dichtungen austauschen 24 ppa.

8 Fehlersuche und -beseitigung 25

Name: Torsten Bröker

9 Entsorgung 25 Stellung im Betrieb: Leiter der Konstruktion und Entwicklung

10 Technische Daten 26

Diese Erklärung ist keine Zusicherung von Eigenschaften im Sinne der Produkthaftung. Die

Sicherheitshinweise der Produktdokumentation sind zu beachten.

8 9Ersatzteilliste: Reparatursets

WALTHER PILOT hält für die Automatik-Signierpistolen GA 9010 Marking/ -MB Reparatursets

GA 9010 Marking GA 9010 Membrane (MB)

bereit, die sämtliche Verschleißteile enthalten.

V 21 300 XX XXX V 21 321 XX XXX

Der Luftkopf ist separat zu bestellen (Seite 12).

Pos. Bezeichnung Stck. Artikelnummer Stck. Artikelnummer

Artikelnummer

1 Überwurfmutter 1 V 21 300 03 000 1 V 21 300 03 000 GA 9010 Marking V 16 300 00 XX3

2 Luftkopf * 1 siehe Tabelle Seite 12 1 siehe Tabelle Seite 12

GA 9010 Marking-MB V 16 320 00 XX3

3 Materialdüse 1 V 20 336 23 XX3* 1 V 20 336 23 XX3*

4 Innensechskantschraube 2 V 21 300 07 000 2 V 21 300 07 000 Dichtungssets

5 Vorderteil kompl. 1 V 21 300 02 000 1 V 21 320 02 000 Das Dichtungsset beinhaltet alle mit ♦ gekennzeichneten Artikelnummern.

6 Schnellverschraubung 1 V 66 100 02 127 1 V 66 100 02 127 Artikelnummer

7 Stopfen 2 V 21 300 18 000 2 V 21 300 18 000 GA 9010 Marking V 17 213 00 000

7.1 O-Ring ♦ 2 V 09 102 02 007 2 V 09 102 02 007 GA 9010 Marking-MB V 17 213 20 000

8 Nadeldichtung ♦ 2 V 21 300 04 000 - -

Druckstück für Düsen- / Nadelsets

9 1 V 21 300 05 000 - -

Nadeldichtung

Die Düsen- / Nadelsets bestehen aus Materialdüse (Pos. 3) und Materialnadel (Pos. 18).

10 Druckfeder ♦ 1 V 20 353 04 000 - -

Der Luftkopf ist separat zu bestellen (Seite 12).

11 Packungsschraube 1 V 21 300 06 000 - -

Artikelnummer

12 O-Ring ♦ 2 V 09 102 20 001 2 V 09 102 20 001

GA 9010 Marking V 15 300 00 XX3

13 L-Steckverschraubung 1 V 66 101 86 353 1 V 66 101 86 353

GA 9010 Marking-MB V 15 320 00 XX3

14 L-Steckverschraubung 1 V 66 101 53 333 1 V 66 101 53 333

15 Kolbengehäuse kompl. 1 V 21 300 01 000 1 V 21 300 01 000

Düsenausstattung nach Wahl:

16 Symmetrischer Nutring ♦ 1 V 21 300 09 000 1 V 21 300 09 000 ▪ 0,3 ▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,5 mm ø

17 Kolben kompl. 1 V 21 300 11 KPL 1 V 21 300 11 KPL

18 Materialnadel kompl. 1 V 21 300 31 XX3* 1 V 21 320 31 XX3* Zubehör

19 Nadelfeder ♦ 1 V 21 300 14 000 1 V 21 300 14 000 Artikelnummer

20 Kolbenfeder ♦ 1 V 21 300 15 000 1 V 21 300 15 000 Pistolenhalter V 21 300 25 000

21 Rasteneinstellung kompl. 1 V 21 300 16 000 1 V 21 300 16 000

22 Stützscheibe - - 1 V 21 320 05 000

Pistolenfett (Kissen 8 - 10 g) V 00 000 00 001

23 Klemmbuchse - - 1 V 21 320 03 000

Montagewerkzeug für Luftkopfmutter V 20 335 28 003

24 Gleitlager - - 1 V 21 320 09 000

25 Kupplung - - 1 V 21 320 10 000

26 Innensechskantschraube - - 6 V 21 320 11 000 1er Block elektro V 21 300 45 EV1

27 Kolbenstange kompl. - - 1 V 21 300 28 000 GA 9010 Spülpistole V 21 328 00 053

Adapterplatte 2394796

Düsenausstattung nach Wahl:

▪ 0,3 ▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,5 mm ø

* Bei Ersatzteillieferungen bitte entsprechende Größe angeben.

Wir empfehlen, alle fettgedruckten Teile (Verschleißteile) auf Lager zu halten.

10 11Luftkopf- / Düsen - Kennzeichnungen

Luftkopf Typ Artikelnummer Düsengröße Material Punktgröße Linienbreite Fläche Information

1.1 Ø 0,3 - 0,5 mm

Messing (Ms)

1.2 siehe 4. . Ø 0,8 - 1,0 mm vernickelt - 5 -10 mm 15 - 30 mm

2 Loch

1.3 Ø 1,2 - 1,5 mm

4.1 V 20 339 14 032 Ø 0,3 - 0,5 mm

Breitstrahl

Edelstahl

4.2 V 20 339 14 082 Ø 0,8 - 1,0 mm - 5 - 10 mm 15 - 30 mm

2 Loch

4.3 V 20 339 14 122 Ø 1,2 - 1,5 mm

Ø 0,3 - 0,5 mm

ohne Stoßrand

2.0 siehe 7. . Ø 0,8 - 1,0 mm 2 - 30 mm 2 - 30 mm

Ms vernickelt

Ø 1,2 - 1,5 mm

7.1 V 20 339 13 030 Ø 0,3 - 0,5 mm

ohne Stoßrand

7.2 V 20 339 13 080 Ø 0,8 - 1,0 mm

Edelstahl

12

7.3 V 20 339 13 120 Ø 1,2 - 1,5 mm

2.1 Ø 0,3 - 0,5 mm

Beim Signieren mit

2.2 Ø 0,8 - 1,0 mm

Rundstrahl

mit Stoßrand Punkten

siehe 3. . 2 - 30 mm 2 - 30 mm -

2.3 Ø 1,2 - 1,5 mm Ms vernickelt Luftkopf eine Nr.

größer wählen.

2.4 Ø 1,2 - 1,5 mm

3.1 V 20 339 13 033 Ø 0,3 - 0,5 mm

mit Stoßrand

3.2 V 20 339 13 083 Ø 0,8 - 1,0 mm 2 - 30 mm 2 - 30 mm -

Edelstahl

3.3 V 20 339 13 123 Ø 1,2 - 1,5 mm

5.1 V 20 336 44 032 Ø 0,3 - 0,5 mm

mit Stoßrand

5.2 V 20 336 44 082 Ø 0,8 - 1,0 mm - 5 - 10 mm 15 - 25 mm

Edelstahl

5.3 V 20 336 44 122 Ø 1,2 - 1,5 mm

6.1 V 20 339 17 034 Ø 0,3 - 0,5 mm

Breitstrahl

Edelstahl

6.2 V 20 339 17 084 Ø 0,8 - 1,0 mm - - 20 - 60 mm

4 Loch

Materialdüsen Typ Artikelnummer Düsengröße Material Information

V 20 336 25 033 0,3 mm

V 20 336 25 043 0,4 mm

V 20 336 25 053 0,5 mm

Edelstahl

009 V 20 336 25 083 0,8 mm Wasserlack

1.4305

V 20 336 25 103 1,0 mm

V 20 336 25 123 1,2 mm

V 20 336 25 153 1,5 mm

V 20 336 23 023 0,2 mm

V 20 336 23 033 0,3 mm

V 20 336 23 043 0,4 mm

13

V 20 336 23 053 0,5 mm Edelstahl

009 Standard

V 20 336 23 083 0,8 mm 1.4305

V 20 336 23 103 1,0 mm

V 20 336 23 123 1,2 mm

V 20 336 23 153 1,5 mm

V 20 336 23 02B 0,2 mm

Edelstahl "Kleber / schnell

009 V 20 336 23 03B 0,3 mm

1.4305 trocknende Farben"

V 20 336 23 05B 0,5 mm1 Allgemeines Aggressive Materialien sollten grundsätzlich nicht verspritzt werden. Sind die Mate-

rialien, die Sie verspritzen wollen, hier nicht aufgeführt, wenden Sie sich bitte an

1.1 Kennzeichnung WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal.

1.1.1 Kennzeichnung des Modells

Die spritzbaren Materialien dürfen lediglich auf Werkstücke bzw. Gegenstände auf-

getragen werden. Die Modelle GA 9010 Marking und GA 9010 Marking-MB sind

Modell: Automatische Signier-Spritzpistolen

keine handgeführten Spritzpistolen und müssen deshalb an einer geeigneten

Typ: GA 9010 Marking V 21 300 XX XXX Halterung befestigt werden.

GA 9010 Marking Membrane (MB) V 21 321 XX XXX

Die Temperatur des Spritzmaterials darf 80° C grundsätzlich nicht überschreiten.

Hersteller: WALTHER Spritz- und Lackiersysteme GmbH Die bestimmungsgemäße Verwendung schließt auch ein, dass alle Hinweise und

Kärntner Str. 18-30 Angaben der vorliegenden Betriebsanleitung gelesen, verstanden und beachtet

D-42327 Wuppertal werden.

Tel.: +202 / 787-0

Fax: +202 / 787-2217 Das Gerät erfüllt die Explosionsschutz-Forderungen der Richtlinie 2014/34/EU

www.walther-pilot.de • Email: info@walther-pilot.de (ATEX) für die auf dem Typenschild angegebene Explosionsgruppe, Gerätekategorie,

und Temperaturklasse.

1.1.2 Kennzeichnung Explosionsschutz Beim Betreiben des Gerätes sind die Vorgaben dieser Betriebsanleitung unbedingt

einzuhalten. Die vorgeschriebenen Inspektions- und Wartungsintervalle sind einzu-

1.1.2.1 Pistolen ohne Adapterplatte halten.

II 2G Ex h IIC T5 GB

Die Angaben auf den Geräteschildern bzw. die Angaben in dem Kapitel technische

1.1.2.2 Pistolen auf Adapterplatte mit elektrisch gesteuertem Ventil Daten sind unbedingt einzuhalten und dürfen nicht überschritten werden. Eine

Ventil muss im nicht Ex-Bereich angeordnet werden. Überlastung des Gerätes muss ausgeschlossen sein.

Das Gerät darf in explosionsgefährdeten Bereichen nur nach Maßgabe der

zuständigen Aufsichtsbehörde eingesetzt werden.

Der zuständigen Aufsichtsbehörde bzw. dem Betreiber obliegt die Festlegung

der Explosionsgefährdung (Zoneneinteilung).

Es ist betreiberseitig zu prüfen und sicherzustellen, dass alle technischen Daten und

die Kennzeichnung gemäß ATEX mit den notwendigen Vorgaben übereinstimmen.

Bei Anwendungen, bei denen der Ausfall des Gerätes zu einer Personengefährdung

führen könnten, sind betreiberseitig entsprechende Sicherheitsmaßnahmen

nicht Ex-Bereich Ex-Bereich

vorzusehen.

II 2G Ex h IIC T5 GB

Falls im Betrieb Auffälligkeiten erkannt werden, muss das Gerät sofort stillgesetzt

werden und es ist mit WALTHER Spritz- und Lackiersysteme Rücksprache zu halten.

1.2 Bestimmungsgemäße Verwendung

Erdung / Potentialausgleich

Die automatischen Spritzpistolen GA 9010 Marking und GA 9010 Marking-MB dienen Es muss sichergestellt werden, dass die Spritzpistole separat oder in Verbindung mit

ausschließlich der Verarbeitung spritzbarer Medien, insbesondere: dem Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (maximaler Widerstand

106Ω).

• Lacke und Farben

• Fette, Öle und Korrosionsschutzmittel

• Kleber

• Keramikglasuren

• Beizen

14 151.3 Sachwidrige Verwendung • Es muss sichergestellt werden, dass die Spritzpistole separat oder in Verbindung

mit dem Gerät auf dem sie aufgebaut ist, ausreichend geerdet ist (max.

Die Spritzpistole darf nicht anders verwendet werden, als es im Abschnitt 1.2 Be- Widerstand 106Ω).

stimmungsgemäße Verwendung geschrieben steht.

Jede andere Verwendung ist sachwidrig. • Schalten Sie vor jeder Wartung und Instandsetzung die Luft- und Materialzufuhr

Zur sachwidrigen Verwendung gehören z.B.: zur Spritzpistole drucklos - Verletzungsgefahr.

• das Verspritzen von Materialien auf Personen und Tiere

• Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile

• das Verspritzen von flüssigem Stickstoff

vor die unter Druck stehende Düse der Spritzpistole - Verletzungsgefahr.

2 Technische Beschreibung • Richten Sie die Spritzpistole nicht auf Personen und Tiere - Verletzungsgefahr.

Die Modelle GA 9010 Marking und GA 9010 Marking-MB arbeiten vollautomatisch • Beachten Sie die Verarbeitungs- und Sicherheitshinweise der Hersteller von

über eine Druckluftsteuerung und werden über ein 3/2-Wege-Steuerventil angesteu- Spritzmaterial und Reinigungsmittel. Insbesondere aggressive und ätzende

ert. Dazu können Hand-, Fuß-oder Magnetventile eingesetzt werden. Materialien können gesundheitliche Schäden verursachen.

Wird das 3/2-Wege-Steuerventil betätigt, tritt die für die Steuerung erforderliche • Tragen Sie im Arbeitsbereich der Spritzpistole einen Gehörschutz. Der erzeugte

Druckluft in den Zylinderraum der Spritzpistole ein und öffnet den Zerstäuberluft- Schallpegel der Spritzpistole von ca. 83 dB (A) kann einen Gehörschaden

kanal und anschließend die Materialzufuhr. verursachen.

Wird die Steuerluft durch das 3/2-Wege-Steuerventil wieder unterbrochen, entweicht • Die partikelführende Abluft ist vom Arbeitsbereich und Betriebspersonal fernzu-

zunächst die im Zylinder befindliche Druckluft. Der Federdruck der Kolbenfeder halten. Tragen Sie dennoch vorschriftsgemäßen Atemschutz und vorschriftsge-

drückt anschließend die Materialnadel in ihre Ausgangsstellung zurück und mäße Arbeitskleidung, wenn Sie mit der Spritzpistole Materialien verarbeiten.

verschließt die Material- und Zerstäuberluftzufuhr. Umherschwebende Partikel gefährden Ihre Gesundheit.

• Achten Sie stets darauf, dass nach den Montage- und Wartungsarbeiten alle

3 Sicherheitshinweise Muttern und Schrauben fest angezogen sind.

3.1 Kennzeichnung der Sicherheitshinweise • Verwenden Sie nur Original-Ersatzteile, da WALTHER nur für diese eine sichere

Warnung und einwandfreie Funktion garantieren kann.

Das Piktogramm und die Dringlichkeitsstufe “Warnung“ kennzeichnen eine mögliche Bei Nachfragen zur gefahrlosen Benutzung der Spritzpistole wenden Sie sich bitte

Gefahr für Personen. Mögliche Folgen: schwere oder leichte Verletzungen. an die WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal.

Achtung

Das Piktogramm und die Dringlichkeitsstufe “Achtung“ kennzeichnen eine mögliche 4 Montage

Gefahr für Sachwerte. Mögliche Folgen: Beschädigung von Sachen.

Die Spritzpistole ist werkseitig komplett montiert. Bevor Sie die Spritzpistole in

Hinweis Betrieb setzen können, sind die folgenden Tätigkeiten durchzuführen:

Das Piktogramm und die Dringlichkeitsstufe “Hinweis“ kennzeichnen zusätzliche

Informationen für das sichere und effiziente Arbeiten mit der Spritzpistole. 4.1 Spritzpistole befestigen

3.2 Allgemeine Sicherheitshinweise Befestigen Sie die Spritzpistole an einer geeigneten, standsicheren Halterung, wie

im folgenden Beispiel beschrieben:

• Die einschlägigen Unfallverhütungsvorschriften sowie die sonstigen anerkannten Adapterplatte:

sicherheitstechnischen und arbeitsmedizinischen Regeln sind einzuhalten. (1) (2) Benutzen Sie hierzu die beiden M 4 Bohrungen (1)

mit einem Lochabstand von 30 mm.

• Benutzen Sie die Spritzpistole nur in gut belüfteten Räumen. Im Arbeitsbereich Pistolenhalter:

ist Feuer, offenes Licht und Rauchen verboten. Beim Verspritzen leichtentzündli- Benutzen Sie hierzu die beiden M 4 Bohrungen (2)

cher Materialien (z. B. Lacke, Kleber, Reinigungsmittel usw.) besteht erhöhte mit einem Lochabstand von 30 mm.

Gesundheits-, Explosions- und Brandgefahr. Andere Befestigungsvorrichtungen auf Anfrage.

16 17z.B.: z.B.: Achtung

Artikelnummer Artikelnummer Der Materialdruck darf nicht höher eingestellt sein als 6 bar bei GA 9010 Marking

Adapterplatte 2394796 Pistolenhalter V 21 300 25 000

und 4 bar bei GA 9010 Marking-MB, da sonst kein funktionssicherer Betrieb der

Spritzpistole gewährleistet ist.

Stellen Sie den Steuerluftdruck auf mindestens 4 bar, damit die Spritzpistole in

Betrieb gesetzt werden kann.

Warnung

Die Spritzpistole muss nach Arbeitsende immer drucklos geschaltet werden. Die

unter Druck stehenden Leitungen können platzen und nahestehende Personen

durch das ausströmende Material verletzen.

4.2 Versorgungsleitungen anschließen 5.2 Spritzbildprobe erzeugen

Warnung Eine Spritzbildprobe sollte immer dann erzeugt werden, wenn:

Achten Sie darauf, dass die Anschlüsse der Steuer- und Zerstäuberluft nicht • die Spritzpistole zum ersten Mal in Betrieb gesetzt wird.

vertauscht werden - Verletzungsgefahr. • das Spritzmaterial ausgetauscht wird.

• die Pistole zur Wartung oder Instandsetzung zerlegt wurde.

1. Befestigen Sie die Versorgungsleitung

(3) alternativ (1) • Zerstäuberluft an den mit (1) Die Spritzbildprobe kann auf ein Probewerkstück, Blech, Pappe oder Papier

(3) (2)

gekennzeichneten Anschluss der abgegeben werden.

Spritzpistole (M 7 - QS 6)

• Steuerluft an den mit (2) Warnung

gekennzeichneten Anschluss der Halten Sie beim Verspritzen von Materialien keine Hände oder andere Körperteile

Spritzpistole (M 5 - QS 4) vor die unter Druck stehende Düse der Spritzpistole - Verletzungsgefahr.

• Materialzufuhr/Umlaufverfahren an

den mit (3) gekennzeichneten Warnung

Anschluss der Spritzpistole Achten Sie beim Inbetriebsetzen der Spritzpistole darauf, dass sich keine Person im

(G 1/8“ - PK 4 Schlauch 6x4 mm ø) Spritzbereich befindet - Verletzungsgefahr.

(Pos. 21)

1. Setzen Sie die Spritzpistole in Betrieb, um eine Spritzbildprobe zu erzeugen

(siehe 5.1 Inbetrieb- und Außerbetriebsetzen).

2. Kontrollieren Sie die Spritzbildprobe und verändern Sie ggf. die Einstellungen an

* Anschlüsse für Adapterplatte

der Spritzpistole.

Spülanschluss* Zerstäuberluft*

Materialanschluss* Steuerluft*

Materialdurchflussmenge einstellen

Die Materialdurchflussmenge kann mit Hilfe der Rasteneinstellung (Pos. 21)

2. Achten Sie auf den festen Sitz der Schläuche. eingestellt werden. Durch Einschrauben der Stellschraube wird die Materialmenge

Die Spritzpistole ist nun vollständig montiert und kann in Betrieb gesetzt werden. verringert, durch Ausschrauben erhöht.

5 Bedienung Materialdruck regulieren

Diese Einstellung können Sie nur an der Pumpe oder am Druckbehälter vornehmen.

5.1 Inbetrieb- und Außerbetriebsetzen

Beachten Sie dabei die Anweisungen und Sicherheitshinweise des Herstellers.

Bevor Sie die Spritzpistole in Betrieb setzen können, müssen folgende

Voraussetzungen erfüllt sein: Zerstäuberluftdruck regulieren

• Der Steuerluftdruck muss an der Spritzpistole anstehen. Der Spritzdruck wird am Druckluft-Reduzierventil der Kompressoranlage eingestellt.

• Der Zerstäuberluftdruck muss an der Spritzpistole anstehen. Beachten Sie die Anweisungen und Sicherheitshinweise des Herstellers.

Der Materialdruck muss an der Spritzpistole anstehen.

18 195.3 Mängel des Spritzbildes beheben 5.4 Spritzpistole umrüsten

angestrebtes Spritzergebnis Die zum Spritzmaterial passende Luftkopf-/ Materialdüse-/ Nadel-Kombination bildet

eine aufeinander abgestimmte Einheit - die Düseneinlage. Tauschen Sie immer die

Spritzbild Beschreibung Mögliche Ursache Abhilfe komplette Düseneinlage aus, damit die gewünschte Spritzbildqualität erhalten bleibt.

mit Fehler

Warnung

Spritzbild schräg und Hornbohrung am Luftkopf Gründliches Reinigen der

einseitig grob auslaufen- verschmutzt Hornbohrungen Schalten Sie vor jeder Umrüstung die Steuer- und Zerstäuberluft sowie die Material-

der Spritznebel Luftkopf defekt ggf. Luftkopf austauschen zufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

Spritzbild zu bauchig in Materialausfluss oder Visko- Materialausfluss verringern Hinweis

der Mitte sität zu hoch Viskosität anpassen Zur Durchführung der aufgeführten Arbeitsschritte benutzen Sie bitte die Explosions-

zeichnung (Seite 2) und die Ersatzteilliste (Seite 10) dieser Betriebsanleitung.

Spritzbild leicht ge- Zerstäuberluft zu hoch Zerstäuberluft und- oder

spalten Material Viskosität zu gering Viskosität anpassen Materialdüse und Materialnadel wechseln (GA 9010 Marking)

1. Schrauben Sie die Überwurfmutter (Pos. 1) und den Luftkopf (Pos. 2) ab.

Spritzbild Halbmond- Luftbohrungen am Luftkopf Gründliches reinigen der 2. Schrauben Sie die Materialdüse (Pos. 3) aus dem Pistolenvorderteil (Pos. 5)

förmig verschmutzt Luftbohrungen

(SW 9) heraus.

3. Schrauben Sie die Rasteneinstellung (Pos. 21) (SW 20) mit der Kolbenfeder

(Pos. 20) und der Nadelfeder (Pos. 19) aus dem Kolbengehäuse (Pos. 15)

Spritzbild einseitig Luftkopf oder Materialdüse Luftkopf und- oder Materi-

heraus.

verstärkt defekt aldüse austauschen

4. Ziehen Sie die Materialnadel (Pos. 18) aus dem Kolbengehäuse heraus.

Kein scharfer Rand

Die Montage der Materialdüse bzw. der Materialnadel erfolgt in umgekehrter Reihenfolge.

Zerstäuberluft zu gering Zerstäuberluft anpassen

grober Spritznebel

Materialdüse und Materialnadel wechseln (GA 9010 Marking-Membrane)

Spritzbild nicht rund

Zerstäuberluft zu hoch Zerstäuberluft und- oder

zu wenig Material in der

Material Viskosität zu gering Viskosität anpassen 1. Schrauben Sie die Überwurfmutter (Pos. 1) und den Luftkopf (Pos. 2) ab.

Mitte

2. Schrauben Sie die Materialdüse (Pos. 3) aus dem Pistolenvorderteil (Pos. 5)

(SW 9) heraus.

Luftkopf oder Materialdüse Luftkopf und- oder Materi-

Deformiertes Spritzbild 3. Lösen Sie die 3 Innensechskantschrauben (Pos. 26) mit einem 1,5 mm

defekt aldüse austauschen

Sechskantschlüssel aus der Kupplung (Pos. 25) heraus.

4. Schrauben Sie die Rasteneinstellung (Pos. 21) (SW 20) mit der Kolbenfeder

Spritzbild zu groß und Materialfluss oder Material Materialausfluss verringern (Pos. 20) und der Nadelfeder (Pos. 19) aus dem Kolbengehäuse (Pos. 15)

oval Viskosität zu hoch Viskosität anpassen heraus.

5. Ziehen Sie die Kolbenstange (Pos. 27) aus dem Kolbengehäuse heraus.

Materialnadel zu weit ge- Materialnadel weiter öffnen 6. Schrauben Sie die beiden Innensechskantschrauben (Pos. 4) mit einem 3 mm

schlossen Viskosität anpassen

Spritzbild nicht homogen

Material Viskosität zu hoch kleinere Materialdüse Sechskantschlüssel aus dem Vorderteil heraus und ziehen das Vorderteil vom

Materialdüse zu groß verwenden Kolbengehäuse ab.

7. Schrauben Sie die Kupplung (Pos. 25) von der Klemmbuchse (Pos. 23) ab.

8. Schrauben Sie die Klemmbuchse aus dem Vorderteil heraus.

9. Ziehen Sie die Materialnadel (Pos. 18) mit der Stützscheibe (Pos. 22) aus dem

Vorderteil heraus.

Die Montage der Materialdüse bzw. der Materialnadel erfolgt in umgekehrter Reihenfolge.

20 21Reinigen Sie die Spritzpistole

• vor jedem Farb- bzw. Materialwechsel

Hinweis x

• mindestens einmal wöchentlich

Das Einstellmaß der Materialnadel (Pos. 18) der GA 9010 Marking - gerechnet von • materialabhängig und je nach Verschmutzungsgrad mehrfach wöchentlich.

der Nadelspitze bis zum Mitnehmer - beträgt x = 94,9 mm.

Achtung

Legen Sie die Spritzpistole nie in Lösemittel oder ein anderes Reinigungsmittel ein. Die

einwandfreie Funktion der Spritzpistole kann sonst nicht garantiert werden.

Hinweis x

Das Einstellmaß der Kolbenstange (Pos. 27) GA 9010 Marking-Membrane - gerech- Achtung

net von der Spitze der Kolbenstange bis zum Mitnehmer - beträgt x = 37,4 mm. Verwenden Sie zur Reinigung keine harten oder spitzen Gegenstände, Präzisions-

teile der Spritzpistole könnten sonst beschädigt werden und das Spritzergebnis

Hinweis verschlechtern.

Bestreichen Sie bei der Montage die folgenden Bauteile mit einem dünnen Fettfilm:

Kolben kompl. (Pos. 17), symmetrischer Nutring (Pos. 16). 1. Zerlegen Sie die Pistole, gemäß 5.4 Materialdüse und -nadel wechseln.

2. Reinigen Sie den Luftkopf und die Materialdüse mit einem Pinsel und dem

6 Reinigung Reinigungsmittel.

3. Reinigen Sie alle übrigen Bauteile und den Pistolenkörper mit einem Tuch und

6.1 Sicherheitshinweise

dem Reinigungsmittel.

4. Bestreichen Sie folgende Teile mit einem dünnen Fettfilm:

• Schalten Sie vor jeder Wartung die Steuer- und Zerstäuberluft sowie die

• Kolben kompl. (Pos. 17)

Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

• symmetrischer Nutring (Pos. 16)

• Im Arbeitsbereich ist Feuer, offenes Licht und Rauchen verboten. Beim

Verwenden Sie dazu WALTHER PILOT Pistolenfett und einen Pinsel. Anschließend

Verspritzen leichtentzündlicher Materialien (z. B. Reinigungsmittel) besteht

wird die Spritzpistole in umgekehrter Reihenfolge zusammengesetzt.

erhöhte Explosions- und Brandgefahr.

• Beachten Sie die Sicherheitshinweise des Reinigungsmittel Herstellers.

Insbesondere aggressive und ätzende Reinigungsmittel können gesundheitliche 6.3 Routinereinigung

Schäden verursachen.

Bei regelmäßigen Farbwechseln oder (materialabhängig) nach Arbeitsende können

Sie die Spritzpistole auch reinigen, ohne diese dabei zerlegen zu müssen.

6.2 Grundreinigung

Hinweis

Damit die Lebensdauer und die Funktion der Spritzpistole lange erhalten bleibt,

Reinigen und schmieren Sie die Spritzpistole dennoch regelmäßig gemäß Abschnitt

muss die Spritzpistole mit WALTHER PILOT Pistolenfett (V 00 000 00 001) regelmä-

6.2 Grundreinigung. Sie erhalten so die sichere Funktion der Spritzpistole.

ßig gereinigt und gefettet werden.

Um die Routinereinigung durchführen zu können, müssen Sie die folgenden

Verwenden Sie zur Reinigung der Spritzpistole nur Reinigungsmittel, die vom

Arbeitsschritte durchführen:

Hersteller des Spritzmaterials angegeben werden und die folgenden Bestandteile

1. Der gesäuberte Materialbehälter wird mit einem geeigneten Reinigungsmittel

nicht enthalten:

befüllt. Lediglich der Materialdruck muss an der Spritzpistole anstehen. Das

• halogenierte Kohlenwasserstoffe (z. B. 1,1,1, Trichlorethan, Methylen-Chlorid

Reinigungsmittel sollte nicht zerstäubt werden.

usw.)

2. Setzen sie die Spritzpistole in Betrieb (siehe 5.1 Inbetriebsetzen).

• Säuren und säurehaltige Reinigungsmittel

3. Setzen sie die Spritzpistole erst außer Betrieb, wenn diese nur noch klares

• regenerierte Lösemittel (sog. Reinigungsverdünnungen)

Reinigungsmittel verspritzt

• Entlackungsmittel

Die gesamte Spritzanlage sollte nun bis zum nächsten Einsatz drucklos geschaltet

Die o.g. Bestandteile verursachen an galvanisierten Bauteilen chemische Reaktionen werden.

und führen zu Korrosionsschäden.

Für Schäden, die aus einer derartigen Behandlung herrühren, übernimmt WALTHER

Spritz- und Lackiersysteme keine Gewährleistung.

22 237 Instandsetzung 8 Fehlersuche und -beseitigung

Warnung Warnung

Schalten Sie vor jeder Instandsetzung die Steuer- und Zerstäuberluft sowie die Schalten Sie vor jeder Wartung und Instandsetzung die Steuer- und Zerstäuberluft

Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr. sowie Materialzufuhr zur Spritzpistole drucklos - Verletzungsgefahr.

Hinweis

Fehler Ursache Abhilfe

Zur Durchführung der aufgeführten Arbeitsschritte benutzen Sie bitte die

Explosionszeichnung (Seite 2) und die Ersatzteilliste (Seite 10) dieser Materialnadel oder -düse siehe 5.4 Spritzpistole umrüsten,

Betriebsanleitung. verschmutzt ausbauen und reinigen

Materialnadel oder -düse siehe 5.4 Materialnadel oder -düse

7.1 Undichte Nadeldichtung austauschen (GA 9010 Marking) beschädigt austauschen

1. Schalten Sie die Spritzpistole drucklos. Pistole tropft

Packungsschraube (Pos. 11) Packungsschraube mit 8er Maul-

2. Lösen Sie die beiden Innensechskantschrauben (Pos. 4) und ziehen das zu fest angezogen schlüssel etwas lösen

Vorderteil (Pos. 5) vom Kolbengehäuse (Pos. 15) ab.

3. Schrauben Sie die Packungsschraube (Pos. 11) mit der Druckfeder (Pos. 10) Verkleben zwischen Nadel langsam trocknende Signierfarbe

und dem Druckstück (Pos. 9) aus dem Vorderteil heraus. und Packung verwenden oder wechseln auf GA

9010 Marking-Membrane

4. Entfernen Sie die beiden Nadeldichtungen (Pos. 8) aus dem Vorderteil.

5. Setzen Sie die neuen Nadeldichtungen ein. Steuerluftdruck zu niedrig Steuerluftdruck erhöhen auf min. 4

Die Montage der übrigen Bauteile erfolgt in umgekehrter Reihenfolge. bar

Pistole öffnet nicht

Düse und Nadel verklebt durch mehrfaches öffnen losreißen,

Hinweis bei einer Stahl/ Stahlpaarung Düse /

Die aus dem Pistolenvorsatz entnommene Nadeldichtung (Pos. 8) darf nicht wieder- Nadel.

verwendet werden, da sonst eine funktionssichere Dichtwirkung nicht gewährleistet

zu wenig Material im Material auffüllen (s. Betriebs-

ist.

Materialbehälter oder anleitung des Anlagenherstellers)

Stoßweiser oder flat-

ternder Spritzstrahl zu niedriger Materialdruck Materialdruck erhöhen

7.2 Düse, Nadel, Federn und Dichtungen austauschen bei der

Membraneausführung

Zerlegen Sie die Spritzpistole gemäß Abschnitt 5.4 Spritzpistole umrüsten, wenn die

folgenden Bauteile ausgetauscht werden müssen: Pistole bläst in Symmetrischer Nutring

auswechseln

Ruhestellung (Pos. 16) beschädigt

• Materialdüse

• Druckfeder*

• Materialnadel

• Nadelfeder

• Symmetrischer Nutring* 9 Entsorgung

Hinweis Die bei der Reinigung und Wartung anfallenden Materialien sind den Gesetzen und

Die mit * gekennzeichneten Bauteile müssen vor dem Einbau in das Pistolenge- Vorschriften entsprechend sach- und fachgerecht zu entsorgen.

häuse mit WALTHER PILOT Pistolenfett eingefettet werden.

Warnung

Beachten Sie insbesondere die Hinweise des Herstellers der Spritz- und

Hinweis

Reinigungsmittel. Unachtsam entsorgtes Material gefährdet die Gesundheit von

WALTHER Spritz- und Lackiersysteme hält für die Automatik-Spritzpistolen GA 9010 Mensch und Tier.

Marking/ -MB ein Reparaturset bereit, das sämtliche Verschleißteile enthält:

GA 9010 Marking V 16 300 00 XX3

GA 9010 Marking-MB V 16 320 00 XX3

24 2510 Technische Daten

Gewicht: 294 g / 0,7 Ib

Abmaße ohne Anschlüsse: H = 29 mm

B = 22 mm

L = 128 mm

Anschluss:

Zerstäuberluft 2 x M 7 - QS 6

Steuerluft 2 x M 5 - QS 4

Materialzufuhr 3 x G 1/8“ - PK 4 Schlauch 6x4 mm ø

Spülanschluss 1 x M5

Düsenausstattung nach Wahl: 0,3 ▪ 0,5 ▪ 0,8 ▪ 1,0 ▪ 1,2 ▪ 1,5 mm ø

Luftköpfe: siehe Tabelle (Seite 12)

Druckbereiche:

Zerstäuberluftdruck 0 - 6 bar / 0 - 87 psi

Steuerluftdruck min. 4 - max. 6 bar / min. 58 - max. 87 psi

Materialdruck 0 - max. 6 bar / 0 - max. 87 psi (GA 9010 Marking)

0,3 - 1,5 bar / 4 - 22 psi (GA 9010 Marking-MB)

max. Betriebstemperatur 80° C / 176° F (GA 9010 Marking)

der Spritzpistole 50° C / 122° F (GA 9010 Marking-MB)

Schallpegel

(gemessen in ca. 1 m 1 bar / 15 psi = 64 dB (A)

Abstand zur Spritzpistole) 6 bar / 87 psi = 83 dB (A)

Luftverbrauch mit Luftkopf Typ 2.1:

Zerstäuberluft Luftverbrauch

1,0 bar/ 15 psi 35 l / min

2,0 bar/ 29 psi 54 l / min

3,0 bar/ 44 psi 74 l / min

4,0 bar/ 58 psi 100 l / min

5,0 bar/ 73 psi 125 l / min

6,0 bar/ 87 psi 148 l / min

Technische Änderungen vorbehalten.

26 27EC/EU Declaration of Conformity

Table of contents

We, the manufacturers of the device, hereby declare under our sole responsibility that

the product described below conforms to essential health and safety requirements. In

Exploded view 2

the event of changes to the device not agreed on with us or if used improperly, this

Dimension sheet 4 declaration becomes invalid.

Declaration of conformity 29

Manufacturer Walther Spritz- und Lackiersysteme GmbH

Spare parts list 30

Kärntner Str. 18 - 30

Air cap/nozzle identification 32 D - 42327 Wuppertal

1 General 34 Tel.: +49 202 / 787 - 0

Fax: +49 202 / 787 - 2217

1.1 Identification 34

1.1.1 Model identification 34 www.walther-pilot.de • e-mail: info@walther-pilot.de

1.1.2 Explosion protection identification 34 Type designation Automatic marking spray gun

1.2 Intended use 34 GA 9010 Marking V 21 300 XX XXX

1.3 Inappropriate use 36 GA 9010 Marking Membrane (MB) V 21 321 XX XXX

Intended purpose Processing of sprayable materials

2 Technical description 36

Applied standards and directives

3 Safety instructions 36

EU-Mechanical Engineering Directives 2006/42/EC

3.1 Identification of safety instructions 36

2014/34/EU (ATEX Directives)

3.2 General safety instructions 36

DIN EN ISO 12100:2011-3 DIN EN 1127-1:2019

4 Assembly 37 DIN EN 1953:2013 DIN EN ISO 80079-36:2016

4.1 Mounting the spray gun 37

4.2 Supply line connection 38 Specification according to Directive 2014/34/EU

Tech.File,Ref.:

5 Operation 38 Category 2 Part marking II 2G X 2421

5.1 Start-up and shut-down 38

5.2 Generating a spray pattern test 39 Authorised with the compilation of the technical file:

5.3 Correcting spray pattern flaws 40 Nico Kowalski, WALTHER Spritz- und Lackiersysteme GmbH, Kärntner Str. 18 - 30

5.4 Converting the spray gun 41 D- 42327 Wuppertal

Special remarks:

6 Cleaning 42 The product is intended for installation in other equipment. Commissioning is prohibi-

6.1 Safety instructions 42 ted until such time as the end product has been proved to conform to the Directive

6.2 Basic cleaning 42 2006/42/EC.

6.3 Routine cleaning 43

Wuppertal, 31 January 2020

7 Repair 44

7.1 Replacing a leaking needle seal 44

p.p.

7.2 Replacing the material nozzle, needle, springs and seals 44

8 Troubleshooting and fault rectification 45 Name: Torsten Bröker

Position in the company: Head of Design and Development

9 Disposal 45

10 Technical data 46 This declaration does not give assurance of properties within the context of product liability.

The safety instructions provided in the product documentation must be observed.

28 29Spare parts list: Repair kits

For GA 9010 Marking/-MB automatic marking guns, WALTHER PILOT stocks repair kits con-

GA 9010 Marking GA 9010 Membrane (MB)

taining all wearing parts.

V 21 300 XX XXX V 21 321 XX XXX

The air head must be ordered separately (page 32).

No. Designation Qty Item number Qty Item number

Item number

1 Sleeve nut 1 V 21 300 03 000 1 V 21 300 03 000 GA 9010 Marking V 16 300 00 XX3*

2 Air cap* 1 see table on page 32 1 see table on page 32

GA 9010 Marking-MB V 16 320 00 XX3*

3 Material nozzle 1 V 20 336 23 XX3* 1 V 20 336 23 XX3*

4 Hexagon socket screw 2 V 21 300 07 000 2 V 21 300 07 000 Seal sets

5 Front part compl. 1 V 21 300 02 000 1 V 21 320 02 000 The seal set contains all item numbers marked with ♦.

6 Quick-action coupling 1 V 66 100 02 127 1 V 66 100 02 127 Item number

7 Plug 2 V 21 300 18 000 2 V 21 300 18 000 GA 9010 Marking V 17 213 00 000

7.1 O-ring ♦ 2 V 09 102 02 007 2 V 09 102 02 007 GA 9010 Marking-MB V 17 213 20 000

8 Needle seal ♦ 2 V 21 300 04 000 - -

Pressure ring for needle Nozzle / needle sets

9 1 V 21 300 05 000 - -

seal

The nozzle / needle sets consist material nozzle (3) and material needle (18).

10 Pressure spring ♦ 1 V 20 353 04 000 - -

The air head is to be ordered separately (page 32).

11 Packing screw 1 V 21 300 06 000 - -

Item number

12 O-ring ♦ 2 V 09 102 20 001 2 V 09 102 20 001

GA 9010 Marking V 15 300 00 XX3*

13 L-shaped push-in fitting 1 V 66 101 86 353 1 V 66 101 86 353

GA 9010 Marking-MB V 15 320 00 XX3*

14 L-shaped push-in fitting 1 V 66 101 53 333 1 V 66 101 53 333

15 Piston casing compl. 1 V 21 300 01 000 1 V 21 300 01 000

Nozzle equipment as selected:

16 Symmetrical lip seal ♦ 1 V 21 300 09 000 1 V 21 300 09 000 ▪ 0.3 ▪ 0.5 ▪ 0.8 ▪ 1.0 ▪ 1.2 ▪ 1.5 mm ø

17 Piston compl. 1 V 21 300 11 KPL 1 V 21 300 11 KPL

18 Material needle compl. ♦ 1 V 21 300 31 XX3* 1 V 21 320 31 XX3* Accessories

19 Needle spring ♦ 1 V 21 300 14 000 1 V 21 300 14 000 Item number

20 Piston spring 1 V 21 300 15 000 1 V 21 300 15 000 Gun holder V 21 300 25 000

21 Raster setting compl. 1 V 21 300 16 000 1 V 21 300 16 000

22 Backing disc - - 1 V 21 320 05 000

Gun grease (pad 8 - 10 g) V 00 000 00 001

23 Clamping bush - - 1 V 21 320 03 000

Installation tool for air cap nuts V 20 335 28 003

24 Friction bearing - - 1 V 21 320 09 000

25 Coupling - - 1 V 21 320 10 000

26 Hexagon socket screw - - 6 V 21 320 11 000 Single block, electrical V 21 300 45 EV1

27 Piston rod compl. - - 1 V 21 300 28 000 GA 9010 flushing gun V 21 328 00 053

Adapter plate 2394796

Nozzle equipment as selected:

▪ 0.3 ▪ 0.5 ▪ 0.8 ▪ 1.0 ▪ 1.2 ▪ 1.5 mm ø

* When ordering spare parts, please specify the appropriate size.

We recommend keeping all parts printed in bold (wearing parts) in stock.

30 31Air cap/nozzle identification

Air cap Type Item number Nozzle size Material Dot size Line thickness Surface Information

1.1 Ø 0.3 - 0.5 mm

Brass (Ms),

1.2 see 4. . Ø 0.8 - 1.0 mm nickel-coated - 5 -10 mm 15 - 30 mm

2-hole

1.3 Ø 1.2 - 1.5 mm

4.1 V 20 339 14 032 Ø 0.3 - 0.5 mm

Wide jet

Stainless steel

4.2 V 20 339 14 082 Ø 0.8 - 1.0 mm - 5 - 10 mm 15 - 30 mm

2-hole

4.3 V 20 339 14 122 Ø 1.2 - 1.5 mm

Ø 0.3 - 0.5 mm without butt

edge

2.0 see 7. . Ø 0.8 - 1.0 mm 2 - 30 mm 2 - 30 mm

Ms, nickel-

Ø 1.2 - 1.5 mm coated

7.1 V 20 339 13 030 Ø 0,3 - 0,5 mm

without butt

7.2 V 20 339 13 080 Ø 0,8 - 1,0 mm edge

32

Stainless steel

7.3 V 20 339 13 120 Ø 1,2 - 1,5 mm

2.1 Ø 0.3 - 0.5 mm

When marking with

with butt edge

Round jet

2.2 Ø 0.8 - 1.0 mm dots,

see 3. . Ms, nickel- 2 - 30 mm 2 - 30 mm -

2.3 Ø 1.2 - 1.5 mm select an air cap

coated

one number higher.

2.4 Ø 1.2 - 1.5 mm

3.1 V 20 339 13 033 Ø 0.3 - 0.5 mm

with butt edge

3.2 V 20 339 13 083 Ø 0.8 - 1.0 mm 2 - 30 mm 2 - 30 mm -

Stainless steel

3.3 V 20 339 13 123 Ø 1.2 - 1.5 mm

5.1 V 20 336 44 032 Ø 0.3 - 0.5 mm

with butt edge

5.2 V 20 336 44 082 Ø 0.8 - 1.0 mm - 5 - 10 mm 15 - 25 mm

Stainless steel

5.3 V 20 336 44 122 Ø 1.2 - 1.5 mm

6.1 V 20 339 17 034 Ø 0.3 - 0.5 mm

Wide jet

Stainless steel

6.2 V 20 339 17 084 Ø 0.8 - 1.0 mm - - 20 - 60 mm

4-hole

Material nozzles Type Item number Nozzle size Material Information

V 20 336 25 033 0.3 mm

V 20 336 25 043 0.4 mm

V 20 336 25 053 0.5 mm

Stainless steel

009 V 20 336 25 083 0.8 mm Water varnish

1.4305

V 20 336 25 103 1.0 mm

V 20 336 25 123 1.2 mm

V 20 336 25 153 1.5 mm

V 20 336 23 023 0.2 mm

V 20 336 23 033 0.3 mm

V 20 336 23 043 0.4 mm

33

V 20 336 23 053 0.5 mm Stainless steel

009 Standard

V 20 336 23 083 0.8 mm 1.4305

V 20 336 23 103 1.0 mm

V 20 336 23 123 1.2 mm

V 20 336 23 153 1.5 mm

V 20 336 23 02B 0.2 mm

Stainless steel "Adhesives/fast-

009 V 20 336 23 03B 0.3 mm

1.4305 drying paints"

V 20 336 23 05B 0.5 mmLackiersysteme GmbH, Wuppertal if the materials you wish to spray are not listed

1 General here.

1.1 Identification

The sprayable materials may only be applied to work pieces or objects. The GA 9010

1.1.1 Model identification Marking and GA 9010 Marking-MB models are not manual spray guns and must

therefore be mounted on a suitable holder.

Model: Automatic marking spray guns

Type: GA 9010 Marking V 21 300 XX XXX The temperature of the spray material must never exceed 80°C.

Intended use also encompasses the reading and understanding of, as well as comp-

GA 9010 Marking Membrane (MB) V 21 321 XX XXX liance with, all instructions and information contained in the operating instructions.

Manufacturer: WALTHER Spritz- und Lackiersysteme GmbH

The device meets the explosion protection requirements of Directive 2014/34/EU

Kärntner Str. 18-30

(ATEX) for the explosion group, device category and temperature class specified on

D-42327 Wuppertal

the type plate.

Tel.: +202 / 787-0

Fax: +202 / 787-2217 The specifications in these operating instructions must be strictly complied with when

www.walther-pilot.de • Email: info@walther-pilot.de operating this device. The stipulated inspection and maintenance intervals must be

observed.

1.1.2 Explosion protection identification

The information on the device signs or the details in the section on technical data

1.1.2.1 Spray guns without adapter plate must be observed and may not be exceeded. Overloading the device must be ruled

out.

II 2G Ex h IIC T5 GB

1.1.2.2 Spray guns on adapter plate with electrically controlled valve The device may only be used in potentially explosive areas in compliance with the

competent supervising agency.

Valve must be located in the non-explosion area.

The competent supervising agency or the operating company is responsible for

determining the explosion hazard (zone assignment).

The operating company must verify and ensure that all technical data and the identi-

fication complies with the required definitions according to ATEX. The operating

company must provide appropriate safety measures for applications where failure of

the device might present a hazard to persons.

If any noticeable issues arise during operation, the device must be shut down imme-

diately and WALTHER Spritz- und Lackiersysteme must be contacted.

non Ex-area Ex area Earthing/equipotential bonding

II 2G Ex h IIC T5 GB It is necessary to ensure that the spray gun is adequately earthed separately or in

connection with the equipment it is mounted on (maximum resistance 106Ω).

1.2 Intended use

The GA 9010 Marking and GA 9010 Marking-MB automatic spray guns are designed

to be used exclusively for sprayable media, particularly:

• Paints and lacquers

• Greases, oils and corrosion protection agents

• Adhesives

• Ceramic glazes

• Staining

Aggressive materials must not be sprayed. Please contact WALTHER Spritz- und

34 351.3 Inappropriate use explosion and fire hazards.

The spray gun must not be used for purposes other than those set out in section • It is necessary to ensure that the spray gun is adequately earthed separately or

in connection with the equipment it is mounted on (max. resistance 106Ω).

1.2 Intended use.

Any other use is considered inappropriate. • Before any maintenance or repair, the air and material supply to the spray gun

Inappropriate use includes, for example: must be depressurised - risk of injury.

• spraying materials on persons and animals

• spraying liquid nitrogen • When spraying materials, do not hold hands or other parts of the body in front of

the pressurised nozzle of the spray gun - risk of injury.

2 Technical description • Never point the spray gun at persons or animals - risk of injury.

The GA 9010 Marking and GA 9010 Marking-MB models work fully automatically via • Observe the processing and safety instructions of the spraying material and

a compressed air control system and are activated by means of a 3/2-way control cleaning agent manufacturers. Aggressive and corrosive materials in particular

valve. Hand, foot or solenoid valves can also be deployed. can be harmful to health.

When the 3/2-way control valve is triggered, the compressed air required by the • Wear hearing protection in the operating area of the spray gun. The sound level

control system enters into the cylinder chamber of the spray gun and opens the generated by the spray gun is approx. 83 dB (A) and can harm your hearing.

atomiser air channel and finally the material supply.

• Particle-conveying discharged air must be kept away from the work area and

If the control air through the 3/2-way valve is interrupted, the compressed air in the

operating personnel. In spite of these measures, always wear the regulation

cylinder will be released first. The spring pressure of the piston spring subsequently

respiratory protection and work clothing when processing materials with the

pushes the material needle back to its original position and closes the material and

spray gun. Airborne particles can damage your health.

atomiser air supply.

• After completing assembly and maintenance work, always make sure that all nuts

3 Safety instructions and bolts have been retightened.

3.1 Identification of safety instructions • Always use original replacement parts, as WALTHER can only guarantee the

safe and fault-free functioning of these parts.

Warning

The pictogram and urgency level "Warning" identify a possible risk to persons. Please contact WALTHER Spritz- und Lackiersysteme GmbH, Wuppertal, for further

Possible consequences: Slight to severe injuries. information regarding the safe use of the spray gun.

Attention

The pictogram and urgency level "Attention" identify a possible risk to material 4 Installation

assets. Possible consequences: Damage to material assets.

The spray gun has been completely assembled at the factory. The following tasks

Note must be performed before starting the operation of the spray gun.

The pictogram and the urgency level "Note" identify additional information for the

safe and efficient operation of the spray gun. 4.1 Mounting the spray gun

3.2 General safety instructions Mount the spray gun on a suitable stable holder, as described below:

Adapter plate:

• Observe applicable national accident prevention regulations and other acknow- (1) (2) Use the two M 4 holes (1) with a spacing of 30 mm.

ledged health and safety regulations. Gun holder:

Use the two M 4 holes (2 with a spacing of 30 mm.

• Use the spray gun only in well ventilated rooms. Fire, naked flame or smoking are Other attachment equipment on request.

not permitted in the work area. Spraying of highly flammable materials (e.g. lac-

quers, adhesives, cleaning agents, etc.) poses an increased risk to health, of

36 37e.g. e.g. Attention

Item number Item number The material pressure must not be set higher than 6 bar for the GA 9010 Marking

Adapter plate 2394796

and 4 bar for the GA 9010 Marking-MB, otherwise safe operation of the spray gun

Gun holder V 21 300 25 000

cannot be ensured.

Set the control air pressure to at least 4 bar, so that operation of the spray gun can

be started.

Warning

Always depressurise the spray gun after work is completed. The pressurised lines

may rupture and persons standing nearby may be injured by the escaping material.

4.2 Supply line connection

Warning 5.2 Generating a spray pattern test

Make sure that you do not mix up the control and atomiser air supplies by mistake

- risk of injury. A spray pattern test should always be generated when:

• the spray gun is used for the first time.

1. Fasten the supply line • the spray material has been changed.

(3) alternative (1) • for the atomiser air to the connection • the gun was disassembled for maintenance or repair.

(3) (2)

marked (1) on the spray gun

(M 7 - QS 6) The spray pattern test can be made on a sample work piece, sheet metal, cardboard

• for the control air to the connection or paper.

marked (2) on the spray gun

(M 5 - QS 4) Warning

• for the material supply/circulation When spraying materials, do not hold hands or other parts of the body in front of the

method to the connection marked (3) pressurised nozzle of the spray gun - risk of injury.

on the spray gun (G 1/8“ - PK 4

hose 6x4 mm ø) Warning

When starting the spray gun, make sure that there are no persons in the spraying

(Pos. 21)

range - risk of injury.

1. Start operation of the spray gun to generate a spray pattern test (see 5.1 Start-

* connections for adapter plate up and shut-down).

Flushing connection* Atomiser air* 2. Monitor the spray pattern test and change the settings on the spray gun,

Material connection* Control air* as required.

2. Ensure that hoses are attached securely. Adjusting the material flow volume

The spray gun is now fully mounted and can be commissioned. The material flow volume can be adjusted with the raster setting (21). Screwing in

the adjusting screw reduces the material flow volume, and vice versa.

5 Operation Regulating the material pressure

5.1 Start-up and shut-down This setting can only be made at the pump or the pressure vessel. Observe the

manufacturer‘s directions and safety instructions.

The following requirements must have been met before you can operate the spray gun:

• The control air pressure must be applied at the spray gun. Regulating the atomiser air pressure

• The atomiser air pressure must be applied at the spray gun. The spraying pressure is set by the compressed air reduction valve of the compres-

• The material pressure must be applied at the spray gun. sor system Observe the manufacturer‘s directions and safety instructions.

38 395.3 Correcting spray pattern flaws 5.4 Converting the spray gun

The air cap/material nozzle/needle combination matching the spraying material

Desired spray result

represents an interactively tuned unit - the nozzle set. Always replace the entire

nozzle set to maintain the desired spray pattern quality.

Spray pattern Description Possible cause Remedy

with flaws

Warning

Spray pattern uneven Horn orifice on air cap con- Thoroughly clean the horn Before starting any conversion, depressurise the control and atomiser air, as well as

and heavily run spray taminated orifices

mist on one side Faulty air cap If necessary, replace air cap

the material supply to the spray gun - risk of injury.

Note

Spray pattern bulging Material flow or viscosity Reduce material flow

too much in the centre too high Adjust viscosity Refer to the exploded view (page 2) and the spare parts list (page 28) of these ope-

rating instructions to perform the specified steps.

Spray pattern splitting Atomiser air too high Adjust atomiser air and/or

slightly Material viscosity too low viscosity Replacing the material nozzle and needle (GA 9010 Marking)

1. Unscrew the sleeve nut (1) and the air cap (2).

Crescent-shaped spray Air holes on air cap contami- Thoroughly clean the air 2. Unscrew the material nozzle (3) from the front part of the gun (5) (AF 9).

pattern nated holes 3. Unscrew the raster setting (21) (AF 20) along with the piston spring (20) and the

needle spring (19) from the piston casing (15).

4. Remove the material needle (18) from the piston casing.

Spray pattern heavier on Faulty air cap or material Replace air cap and/or

one side nozzle material nozzle Assembly of the material nozzle or the material needle is performed in reverse order.

No sharp edges, Replacing the material nozzle and needle (GA 9010 Marking Membrane)

Atomiser air too low Adjust atomiser air

coarse spray mist

1. Unscrew the sleeve nut (1) and the air cap (2).

Spray pattern not 2. Unscrew the material nozzle (3) from the front part of the gun (5) (AF 9).

circular, Atomiser air too high Adjust atomiser air and/or

3. Remove the 3 hexagon socket screws (26) from the coupling (25) using a 1.5 mm

insufficient material in Material viscosity too low viscosity

the centre hexagon socket key.

4. Unscrew the raster setting (21) (AF 20) along with the piston spring (20) and the

Faulty air cap or material Replace air cap and/or needle spring (19) from the piston casing (15).

Misshapen spray pattern

nozzle material nozzle 5. Remove the piston rod (27) from the piston casing.

6. Unscrew the two hexagon socket screws (4) from the front part using a 3 mm

hexagon socket key and remove the front part from the piston casing.

Spray pattern too large Material flow or viscosity Reduce material flow

and oval too high Adjust viscosity 7. Unscrew the coupling (25) from the clamping bush (23).

8. Unscrew the clamping bush from the front part.

Material needle closed too far Open material needle wider 9. Remove the material needle (18) with the backing disc (22) from the front part.

Spray pattern not Material viscosity too high Adjust viscosity

uniform Material nozzle too large Use smaller material Assembly of the material nozzle or the material needle is performed in reverse order.

nozzle

x

Note

The setting dimension of the material needle (18) of the GA 9010 Marking - calcula-

ted from the needle tip to the driving tenon - is x = 94.9 mm.

40 41Attention

Never place the spray gun in solvent or another cleaning agent. Otherwise, the perfect

x

function of the spray gun cannot be guaranteed.

Note

The setting dimension of the piston rod (27) GA 9010 Marking Membrane - calculated Attention

from the tip of the piston rod to the driving tenon - is x = 37.4 mm. For cleaning, do not use hard or sharp objects, as this could damage precision parts

of the spray gun and adversely affect the spraying result.

Note

During assembly apply a film of grease to the following parts: Piston compl. (17), Dismantle the gun as described in 5.4 Replacing the material nozzle and needle.

symmetrical lip seal (16).

1. Clean the air head and the material nozzle with a brush and the cleaning agent.

2. Clean all other components and the gun body with a cloth and the cleaning

6 Cleaning agent.

6.1 Safety instructions 3. Apply a thin layer of grease to the following parts:

• Piston compl. (17)

• Before starting maintenance work, depressurise the control and atomiser air, as • Symmetrical lip seal (16)

well as the material supply to the spray gun - risk of injury.

• Fire, naked flame or smoking are not permitted in the work area. Spraying of Use WALTHER PILOT gun grease and a brush for this purpose. The spray gun must

highly flammable materials (e.g. cleaning agents) poses an increased risk of subsequently be reassembled in reverse order.

explosion and fire hazards.

• Observe the cleaning agent manufacturer's safety instructions. Aggressive and

6.3 Routine cleaning

caustic materials in particular can damage health.

For regular paint changes, or (depending on the material) after completing work, you

6.2 Basic cleaning can also clean the spray gun without having to dismantle it.

The spray gun must be regularly cleaned and lubricated with WALTHER PILOT Note

spray gun grease (V 00 000 00 001) in order to enhance its service life and ensure Clean and lubricate the spray gun regularly in accordance with section 6.2 Basic

the functionality of the spray gun. cleaning. This maintains the safe functioning of the spray gun.

To clean the spray gun, only use cleaning materials that have been prescribed by the Perform the following work steps to be able to conduct the routine cleaning.

manufacturer of the spray material and that do not contain the following components:

• Halogenated hydrocarbons (e.g. 1,1,1, trichloroethane, methylene chloride, etc.)

1. The cleaned material container is filled with a suitable cleaning agent. Only the

• Acids or acidic cleaning agents

material pressure must be applied at the spray gun. The cleaning agent should

• Regenerated solvents (so-called cleaning thinners)

not be atomised.

• Paint removers

2. Start the operation of the spray gun (see 5.1 Start-up).

The constituents named above cause chemical reactions on galvanised components 3. Only shut down the spray gun when it only sprays clear cleaning agent

and lead to corrosion damage. The entire spray unit should now be depressurised until the next use.

WALTHER Spritz- und Lackiersysteme GmbH will not honour warranty claims for

damages resulting from such treatment.

Clean the spray gun

• before each paint or material change

• at least once a week

• several times a week, depending on the material and the degree of contamination.

42 437 Repair 8 Troubleshooting and fault rectification

Warning Warning

Before starting repair work, depressurise the control and atomiser air, as well as the Always depressurise the control and atomiser air and the material supply to the spray

material supply to the spray gun - risk of injury. gun before starting maintenance and repair work - risk of injury.

Note

Fault Cause Remedy

Refer to the exploded view (page 2) and the spare parts list (page 30) of these ope-

rating instructions to perform the specified steps. Material needle or nozzle See 5.4 Converting, removing and

dirty cleaning the spray gun

7.1 Replacing a leaking needle seal (GA 9010 Marking) Material needle or nozzle See 5.4 Replacing the material

damaged needle or nozzle

1. Depressurise the spray gun.

2. Loosen the two hexagon socket screws (4) and remove the front part (5) from Gun drips

Packing screw (11) too tight Loosen packing screw with an 8

the piston casing (15). wrench

3. Unscrew the packing screw (11) along with the pressure spring (10) and the

pressure ring (9) from the front part. Sticking between needle Use slow-drying marking paint or

4. Remove the two needle seals (8) from the front part. and packing switch to GA 9010 Marking

Membrane

5. Insert the new needle seals.

The assembly of the remaining components takes place in reverse order. Control air pressure too low Increase the control air pressure to

at least 4 bar

Note Gun does not open

Nozzle and needle sticking Loosen by opening multiple times,

The needle seal (8) taken from the gun attachment must not be reused, otherwise a with a steel/steel combination nozz-

reliably functioning sealing effect cannot be ensured. le/needle.

Insufficient material in mate- Top up material (see operating

7.2 Replacing the nozzle, needle, springs and seals rial container or instructions of system manufacturer)

Pulsating or unstea-

dy jet

Dismantle the spray gun as described in section 5.4 Converting the spray gun if the material pressure too low Increase material pressure

with Membrane version

following components need to be changed:

• Material nozzle Gun emits spray in Symmetrical lip seal (16)

Replace

• Pressure spring* idle position damaged

• Material needle

• Needle spring

• Symmetrical lip seal*

9 Disposal

Note

Components marked * must be greased with WALTHER PILOT spray gun grease Materials used during cleaning and maintenance must be properly disposed of in

before installation in the gun body. compliance with laws and regulations.

Note Warning

For GA 9010 Marking/-MB automatic spray guns, WALTHER Spritz- und Pay particular attention to the information of the spray and cleaning agent manufac-

turer. Material that is disposed of carelessly puts the health of persons and animals

Lackiersysteme stocks a repair kit containing all wearing parts:

at risk.

GA 9010 Marking V 16 300 00 XX3*

GA 9010 Marking-MB V 16 320 00 XX3*

44 45Sie können auch lesen