Iterative optimierungsbasierte Simulation - Entscheidungsunterstützung in der hierarchischen Planung komplexer Produktions- und Logistiksysteme ...

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

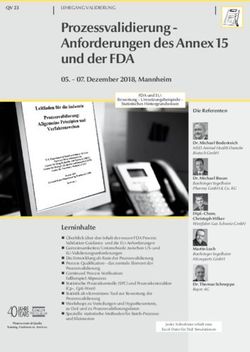

Produktionssysteme Iterative optimierungsbasierte Simulation Entscheidungsunterstützung in der hierarchischen Planung komplexer Produktions- und Logistiksysteme Patrick Oetjegerdes, Christian Weckenborg und Thomas S. Spengler, Technische Universität Braunschweig Werden Anpassungen von Produktionssystemen geplant, beispielsweise der Iterative Optimization-based Simulation – Bau einer neuen Anlage, werden häufig Simulationen für die Prognose der da- Decision Support for Adjustments in Com- mit verbundenen Auswirkungen genutzt. So wird die Basis für eine betriebs- plex Production and Logistics Systems wirtschaftliche Bewertung geschaffen. Für die Erstellung der Modelle werden Simulation is frequently used for prediction of the Entscheidungsprozesse der Produktionsplanung und -steuerung in der Simu- outcome of adjustments in production systems. lation dargestellt, beispielsweise die Reihenfolgenplanung einer Anlage. Diese Real decision processes must be represented in the simulation. To achieve this, complex real Übertragung der Entscheidungsprozesse in die Simulation führt zu einem ho- decision processes have to be transferred into hen Aufwand für die Erstellung von Simulationsmodellen. Dieser Aufwand kann the simulation. This leads to a high effort for the durch die Nutzung iterativer optimierungsbasierter Simulationen verringert creation of simulation models. This is resolved werden, da hier auf bereits existierende Prozesse zurückgegriffen wird. Statt by the concept of iterative optimization-based Entscheidungsprozesse in der Simulation neu zu modellieren und lösen, wird simulation. Instead of transferring complex deci- sion processes into the simulation, the predicted die Simulation mit Optimierungsverfahren gekoppelt, die auch im realen Sys- parameters are exported and existing decision tem zur Entscheidungsfindung genutzt werden. Dieses Konzept wird bei einem processes determine a solution. Stahlhersteller angewendet und es wird gezeigt, dass so verschiedene operati- Keywords: ve bis taktische Anpassungen bewertet werden können. optimization-based simulation, production planning, discrete-event simulation, produc- tion facility planning Verschiedene interne und externe Faktoren sungen (z. B. Investitionen in führen dazu, dass Unternehmen ihre strategi- weitere, kleinere Anlagen) notwendig, um sche Planung anpassen. Beispiele sind die Ver- die strategische Zielsetzung zu erreichen? fügbarkeit neuer Technologien oder Änderun- • Welche Anpassungsbündel zur Erfüllung gen des Marktumfelds. Diese Anpassung der der strategischen Zielsetzung sind betriebs- strategischen Unternehmensplanung bedingt wirtschaftlich optimal? M. Sc. Patrick Oetjegerdes ist wissen- häufig Anpassungen der Produktionssysteme schaftlicher Mitarbeiter an der TU Braun- schweig am Lehrstuhl für Produktion und damit der Produktionsplanung. Um diese Fragen beantworten zu können, ist und Logistik des Instituts für Automobil- es zunächst notwendig, die Auswirkungen wirtschaft und Industrielle Produktion. Auf der strategischen Ebene wird häufig über der Anpassung der strategischen Unterneh- das grundlegende Portfolio angebotener Pro- mensplanung auf das Produktionssystem zu dukte oder Dienstleistungen und ihre Zuord- prognostizieren. Da es in komplexen Produk- nung zu Produktionsstandorten entschieden. tionssystemen nicht möglich ist, diese Auswir- Die Erbringung dieser Leistungen muss gemäß kungen analytisch zu bestimmen, wird hierzu dem Prinzip der hierarchischen Planung auf häufig die ereignisdiskrete Simulation (fortan Dr. Christian Weckenborg ist wissen- schaftlicher Mitarbeiter an der TU Braun- taktischer und operativer Ebene ermöglicht als Simulation bezeichnet) genutzt. [1] Die Er- schweig am Lehrstuhl für Produktion und Logistik des Instituts für Automobil- werden. stellung eines geeigneten Simulationsmodells wirtschaft und Industrielle Produktion. ist jedoch komplex. Herausforderungen strategischer Produktionsplanung Es ist notwendig, dass die operative und tak- tische Planung nicht vernachlässigt werden. Folglich sind im Rahmen der Produktionspla- Gemäß dem Prinzip der hierarchischen Pla- nung verschiedene Fragestellungen zu adres- nung wird die grobe Planung der strategischen Prof. Dr. Thomas S. Spengler ist Leiter des sieren: Ebene sukzessiv auf ihre Durchführbarkeit auf Instituts für Automobilwirtschaft und Industrielle Produktion sowie Lehr- • Wo entsteht der Engpass im System? den detaillierteren taktischen und operativen stuhlinhaber für Produktion und Logistik an der TU Braunschweig. • Ist der Engpass weit genug, um die strategi- Ebenen überprüft. [2] Folglich ist es notwen- sche Zielsetzung zu erreichen? dig, diese Überprüfung in der Simulation nach- p.oetjegerdes@ tu-braunschweig.de • Sind weitere operative (z. B. eine geänderte zubilden und die taktische und operative Pla- www.tu-braunschweig.de/ Reihenfolgenplanung) und taktische Anpas- nung in der Simulation darzustellen. aip/pl https://doi.org/10.30844/I40M_21-1_S63-66 63

Produktionssysteme Die Herausforderung besteht also darin, eine Simulationslaufs genutzt. [3] Verschiedene pra- Simulation eines Produktionssystems zu erstel- xisnahe Anwendungsbeispiele der hierarchi- len, die in der Lage ist strategische Entschei- schen Kopplung von Simulation und Optimie- dungen ebenso wie die Auswirkungen takti- rung finden sich in [4]. scher und operativer Maßnahmen abzubilden. Zusätzlich zu der Art der Kopplung, können Si- Iterative optimierungsbasierte Simu- mulationen nach ihrem Zweck unterschieden lation in der Theorie werden. Die Simulation kann entweder dazu genutzt werden einen Zielfunktionswert zu Bei der Unterstützung strategischer Entschei- bestimmen, der die Optimierung steuert (Eva- dungen durch die Simulation eines Produkti- luierungsfunktion) oder als Modell genutzt onssystems ergeben sich einige Herausforde- werden, in dem die Optimierung eine Varia- rungen. Während der Laufzeit der Simulation, blenausprägung bestimmt, welche anschlie- welche die Reichweite der strategischen Ent- ßend auf die Realität übertragen werden kann scheidungen abbildet, müssen eine Reihe (Ersatzmodellfunktion). Auch ist es möglich die taktischer und operativer Entscheidungen Simulation zu nutzen, um die Optimierung zu getroffen werden. Beispiele hierfür sind Ka- erweitern und zu verbessern, indem z.B. stoch- pazitätszuweisungen von Anlagen oder Ver- astische Elemente durch die Simulation einge- ladeprobleme auf Transportfahrzeuge. Diese bracht werden (Modellerweiterungsfunktion). Planungsprobleme treten auch in der Simula- Auch ist es möglich, dass die Simulation ver- tion auf. Typischerweise werden diese in der schiedene Parameter berechnet, die zur Ent- Simulation durch einfache Heuristiken gelöst, scheidungsunterstützung benötigt werden, beispielsweise Prioritätsregeln, während in der für deren Bestimmung aber auf optimierende Realität komplexe Optimierungsverfahren ge- Verfahren zurückgegriffen werden muss (Lö- nutzt werden, welche in Produkten des Enter- sungsgenerierungsfunktion) [5]. prise Resource Planning und der Manufactu- ring Execution Systems vorliegen. Somit liegt Im vorliegenden Anwendungsfall der strategi- eine Diskrepanz zwischen der realen Planung schen Produktionsplanung wird die Simulation und ihrer simulationsbasierten Abbildung vor. genutzt, um zu überprüfen, ob die strategische Um eine hohe Realitätsnähe der Simulation Planung umsetzbar ist. Es ist also notwendig zu ermöglichen, können die genutzten Opti- verschiedene Kennzahlen zu bestimmen, die mierungsverfahren in dedizierter Software ab- abbilden, ob das Produktionssystem überlastet gebildet werden. Idealerweise wird die selbe ist. Die Simulation erfüllt damit die Lösungs- Software genutzt, wie in der Realität, sodass generierungsfunktion. Die Koppelung von vorhandene Schnittstellen genutzt werden Simulation und Optimierung erfolgt in dem können. Somit ergibt sich eine Koppelung von Anwendungsfall hierarchisch mit der Simula- Simulation und Optimierung. tion als Leitkomponente. Während der Lauf- zeit ist es notwendig operative und taktische Es werden grundsätzlich zwei Varianten unter- Entscheidungen zu treffen, die mithilfe eines schieden: die sequentielle und die hierarchi- optimierenden Verfahrens bestimmt werden. sche Kopplung. Bei einer sequentiellen Koppe- Es liegt somit eine optimierungsbasierte Simu- lung läuft erst die Simulation komplett ab und lation vor. Der Zweck der Simulation ist die Lö- die Optimierung folgt (oder vice versa). Bei der sungsgenerierung. Die resultierende Klasse si- hierarchischen Koppelung kann entweder die mulationsbasierter Methoden wird als iterative Optimierung oder die Simulation die Leitkom- optimierungsbasierte Simulation bezeichnet. ponente darstellen, welche die jeweils andere [5] Bisherige Arbeiten beschränken sich hierbei während ihrer Laufzeit mehrfach aufruft. [3] auf die Übertragung einzelner Entscheidungen auf optimierende Verfahren und auf operative Bei der simulationsbasierten Optimierung gibt Entscheidungen. Um dieses Prinzip jedoch auf die optimierende Leitkomponente Werte der die hierarchische Planung zu übertragen, muss Entscheidungsvariablen an die Simulation, die der Einbezug mehrerer, operativer und takti- hieraus die Qualität der Lösung bestimmt. Die- scher, Entscheidungen ermöglicht werden. se wird von der optimierenden Komponente erneut aufgegriffen. In der optimierungsba- Iterative optimierungsbasierte Simu- sierten Simulation ist die Simulation die Leit- lation in der hierarchischen Produkti- komponente und während der Laufzeit der onsplanung Simulation werden Teilplanungsprobleme an eine optimierende Komponente übergeben, In der hierarchischen Planung wird zunächst von dieser gelöst und die Ergebnisse von der das Teilplanungsproblem mit dem längsten Simulation in der weiteren Durchführung des Zeithorizont mit starken Vereinfachungen ge- 64 Industrie 4.0 Management 37 (2021) 1

Produktionssysteme Übertragung des Prinzips der hierarchischen Planung auf die iterative optimierungsbasierte Simulation Strategische Planung § Unternehmensphilosophie und -strategie Aggregierte Aufbau- § Geschäftsfelder Produktions- planung planung § Unternehmensziele § Bereitstellung von Technologien und Kapazitäten Vorgaben Rückkopplung Modellierung Iterative Vorgabe der Parameter Taktische Planung Kapazitäts- optimierungs- Lösungen der § Ressourcenallokation zuweisung basierte Teilprobleme § Kurzfristige Produktionsziele Simulation Teilplanungsprobleme Vorgaben Rückkopplung Operative Planung § Detailplanung durch Steuerung und Routenplanung Beladung der Reihenfolgen- des Transport- Transport- Ausführung der taktischen Vorgaben planung systems systeme § Sicherstellung effektiver und effizienter Nutzung der Ressourcen Abbildungen Industrie Management | Seite 0 löst. Die resultierenden Parameter stellen dann wird der Aufwand der Modellierung verringert, Bild 1: Übertragung des eine Zielvorgabe für das Teilplanungsproblem da die Konzeption, Entwicklung und Imple- Prinzips der hierarchi- auf der nächstdetaillierteren Stufe mit einem mentierung von Heuristiken zur Abbildung schen Planung auf die kürzeren Zeithorizont dar. Ist diese Vorgabe des Entscheidungsfindungsprozesses entfällt. iterative optimierungs- nicht umsetzbar, werden die durch das über- Weiterhin vereinfacht die Verwendung der basierte Simulation. geordnete Teilplanungsproblem aufgeprägten existierenden Prozesse die Validierung, sofern Restriktionen gelockert. Ist das untergeordnete die Implementierung verifiziert wurde. Die Ve- Teilplanungsproblem nun lösbar, werden die re- rifizierung stellt sicher, dass die eingesetzten sultierenden Parameter an das nächstdetaillier- Optimierungsverfahren korrekt verknüpft wur- tere Teilplanungsproblem mit erneut kürzerem den. Die Validierung komplexer Modelle ist in Zeithorizont weitergegeben. Dieses Vorgehen der Regel aufwendig, da sichergestellt werden wird so lange weitergeführt, bis auch alle opera- muss, dass das Verhalten des verifizierten Mo- tiven Teilplanungsprobleme auf Basis der strate- dells der Realität entspricht. Durch die Verwen- gischen Zielsetzung lösbar sind und die strategi- dung der realen Optimierungsverfahren, kann sche Planung somit umsetzbar ist. [2] davon ausgegangen werden, dass dies der Fall ist. Im Folgenden wird die vorgestellte Metho- Dieses Prinzip wird nun aufgegriffen. In der dik auf einen Anwendungsfall in der Stahlin- Simulation werden zu verschiedenen Zeit- dustrie übertragen. punkten Parameter bestimmt und exportiert, beispielsweise Produktmengen, Auftragsdaten Iterative optimierungsbasierte Simu- oder die Verfügbarkeit von Betriebsmitteln, die lation in der Praxis für die Optimierung notwendig sind. Anschlie- ßend werden diese Parameter als Vorgabe von In diesem Praxisbeispiel wird im Rahmen der den Teilplanungsproblemen genutzt, um ihre strategischen Planung entschieden, eine neue Lösung mithilfe der Optimierung zu bestim- Anlage zur Verzinkung von Flachstahl in ein men. So wird beispielsweise wöchentlich die existierendes Produktionssystem einzufügen. Kapazitätszuweisung vorgenommen, einmal Die Anlage kann jedoch nicht isoliert betrach- pro Schicht die Reihenfolgenplanung und tet werden, da nachfolgende und vorangehen- jedes Mal bei Eintritt eines Transporters die de Anlagen ebenfalls stärker belastet werden. optimale Beladung. Die Lösungen der Teilpla- Dies resultiert in einem angepassten Produkti- nungsprobleme werden anschließend an die onsprogramm. Ziel ist es mit dieser neuen An- Simulation zurückgegeben und im weiteren lage den Output des Produktionssystems um Verlauf genutzt. Das Prinzip der hierarchischen 20 % zu erhöhen. Zu prüfen ist, ob das Produk- Planung sowie die Übertragung auf die iterati- tionsprogramm produziert werden kann. ve optimierungsbasierte Simulation werden in Bild 1 dargestellt. Hierfür wurde eine rund 125.000 m² große Pro- duktionshalle modelliert, in der zu jedem Zeit- Das eingeführte Vorgehen bietet mehrere Vor- punkt rund 8.000 kundenindividuelle Stahlco- teile. Zunächst einmal wird ein realitätsnahes ils in verschiedenen Produktionsstufen lagern. Simulationsmodell erzeugt, indem die in der Diese werden in unterschiedlicher Reihenfolge Realität vorliegenden Verfahren zur Entschei- von mehreren Anlagen bearbeitet, anschlie- dungsfindung integriert werden. Des Weiteren ßend verpackt und per Zug, Coiltransporter https://doi.org/10.30844/I40M_21-1_S63-66 65

Produktionssysteme Ablauf der Lösung eines Teilplanungsproblems während der Laufzeit der Simulation Bestimmung der optimalen Verladung1 Zug erscheint in der Optimale Verladung Simulation wurde eingelesen § Auftrag zur Beladung des § Beladung des Zuges unter Zuges Berücksichtigung anderer Teilplanungsprobleme § Export aller Parameter von Daten über: Daten über: auf Verladung wartender § Gewicht !" : Entscheidungsvariablen, ob § zu verladene Produkte § Dringlichkeit Produkt auf Transporter gelegt wird Produkte § Lagerort ! : Gewicht [kg] des Produkts § Waggon- " : Kapazität [kg] des Transporters zuordnung " : Kapazität [Stk.] des Transporters ILP - Solver 1Vereinfachtes Modell zur Veranschaulichung Abbildungen Industrie Management | Seite 1 Bild 2: Ablauf der Lösung oder LKW abtransportiert. Innerhalb der Pro- zur Abbildung der Entscheidungsprozesse er- eines Teilplanungspro- duktionshalle werden sie durch Portalkräne, läutert. Züge bestehen aus bis zu 10 Waggons, blems während des Si- fahrerlose Transportsysteme, Quertransporter die jeweils eine stückbasierte und gewichts- mulationslaufs. oder Coiltransporter transportiert. Der Betrach- basierte Kapazitätsbegrenzung besitzen. Ein tungszeitraum entspricht dem Planungshori- Großteil der Produkte muss mithilfe der Züge zont für das Produktionsprogramm, der sechs in eine weiter entfernte Halle transportiert wer- Wochen lang ist. Die Laufzeit für die Simulation den. Ziel ist die optimale Auslastung der Züge dieses Zeitraums beträgt ungefähr eine Stunde hinsichtlich der transportierten Masse. Um dies pro Simulationslauf und ist damit für die Ent- zu erreichen wird jedes Mal, wenn ein Zug zur scheidungsunterstützung der strategischen Beladung bereitsteht, eine Liste aller auf die Planung angemessen. Verladung wartenden Coils exportiert. Die op- timale Zuordnung der Produkte auf die einzel- Ausgangspunkt der Simulation ist die reale nen Waggons wird mit einer Software für die Lagerbelegung auf Basis des Materialverfol- Lösung mathematischer Optimierungsproble- gungssystems. Das Materialverfolgungssystem me berechnet. Diese Zuweisung wird anschlie- erfasst in Echtzeit die exakte Position jedes ßend an die Simulation zurückgegeben. Nun einzelnen Produkts in der Halle, inklusive des wird auf Basis der aktuellen Lagerbelegung Bearbeitungsstands. Zusätzlich werden Daten eine Reihenfolge zur Auslagerung mithilfe der über physikalische Größen, wie Gewicht und Portalkräne bestimmt. Dieser Prozess ist in Geometrie erfasst, sowie Auftragsdaten. Diese Bild 2 veranschaulicht. Daten können innerhalb weniger Minuten in die Simulation importiert werden. Während des Fazit und Ausblick Simulationslaufs werden unterschiedliche Teil- planungsprobleme auf Basis dieser Daten ge- Die Einschätzung über die Vorteilhaftigkeit löst. So wird die Reihenfolge der Produktion in des Vorgehens basiert auf der Anwendung Literatur jeder Anlage am Anfang einer Schicht geplant. in einem Unternehmen mit einer umfangrei- [1] Law, A.: Simulation modeling Die Routen der fahrerlosen Transportfahrzeuge chen Verfügbarkeit von Daten, welche für die and analysis, 5. Auflage. New werden stündlich geplant. Jedes Mal, wenn ein Umsetzung der iterativen optimierungsbasier- York 2015. [2] Steven, M.: Hierarchische Pro- Stahlcoil transportiert werden soll, wird mit ei- ten Simulation für notwendig erachtet wird. duktionsplanung, 2. Auflage. ner Einlagerungsheuristik der beste Lagerplatz Mithilfe dieses Vorgehens ist es möglich die Heidelberg 1994. [3] Verein Deutscher Ingenieure: für dieses Stahlcoil auf Basis der aktuellen Lager- Auswirkungen strategischer, taktischer und VDI-Richtlinie 3633 Blatt 12: belegung und den Eigenschaften des Stahlcoils operativer Entscheidungen darzustellen. So Simulation von Logistik-, Ma- terialfluss- und Produktions- bestimmt. Durch den Einbezug realer Entschei- wird eine Entscheidungsunterstützung für die systemen. Berlin 2020. dungsprozesse wird die Ableitung realitätsna- Bewertung von Anpassungsmaßnahmen im [4] März, L; Krug, W; Rose, O.; Wei- gert, G. (Hrsg): Simulation und her Ergebnisse ermöglicht. Zusammenspiel von Teilplanungsproblemen Optimierung in Produktion verschiedener Fristigkeit ermöglicht. und Logistik, 1. Auflage. Berlin Heidelberg 2011. Der letzte Produktionsschritt einiger Coils in der [5] Figueira, G.; Almada-Lobo, B.: Halle stellt die Verladung der gefertigten Coils Schlüsselwörter: Hybdrid simulation-optimi- zation methods: A taxonomy zum Transport auf Züge dar. Anhand dieses Optimierungsbasierte Simulation, Produkti- and discussion. In: Simulation Ablaufs wird die Kopplung der hierarchischen onsplanung, Ereignisdiskrete Simulation, Anla- Modelling Practice and Theo- ry 46 (2014), S. 118-134. Simulation an ein optimierendes Verfahren genplanung 66 Industrie 4.0 Management 37 (2021) 1

Sie können auch lesen