534 Sitzventil Metall, DN 15 100 - Gemu Group

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

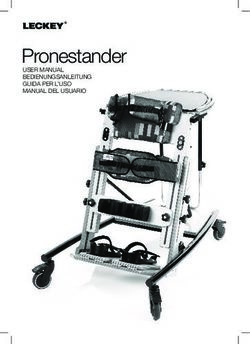

534

Sitzventil

Metall, DN 15 - 100

Válvula de globo

Metálica, DN 15 - 100

DE ORIGINAL EINBAU- UND MONTAGEANLEITUNG

ES INSTRUCCIONES DE MONTAJE

534Inhaltverzeichnis 1 Allgemeine Hinweise

1 Allgemeine Hinweise 2 Voraussetzungen für die einwandfreie

2 Allgemeine Sicherheitshinweise 2 Funktion des GEMÜ-Ventils:

2.1 Hinweise für Service- und Sachgerechter Transport und Lagerung

Bedienpersonal 2 Installation und Inbetriebnahme durch

2.2 Warnhinweise 3 eingewiesenes Fachpersonal

2.3 Verwendete Symbole 3 Bedienung gemäß dieser Einbau- und

2.4 Sicherheitshinweis am Produkt 4 Montageanleitung

3 Begriffsbestimmungen 4 Ordnungsgemäße Instandhaltung

4 Vorgesehener Einsatzbereich 4 Korrekte Montage, Bedienung und Wartung

5 Auslieferungszustand 4 oder Reparatur gewährleisten einen

6 Technische Daten 4 störungsfreien Betrieb des Ventils.

7 Bestelldaten 7

8 Herstellerangaben 8 Beschreibungen und

8.1 Transport 8 Instruktionen beziehen sich auf

8.2 Lieferung und Leistung 8 Standardausführungen. Für

8.3 Lagerung 8 Sonderausführungen, die in dieser

8.4 Benötigtes Werkzeug 8 Einbau- und Montageanleitung

9 Funktionsbeschreibung 8 nicht beschrieben sind, gelten die

10 Geräteaufbau 9 grundsätzlichen Angaben in dieser

11 Montage und Anschluss 9 Einbau- und Montageanleitung in

11.1 Montage des Ventils 9 Verbindung mit einer zusätzlichen

11.2 Steuerfunktionen 10 Sonderdokumentation.

11.3 Steuermedium anschließen 11

12 Montage / Demontage von Alle Rechte wie Urheberrechte

Ersatzteilen 11 oder gewerbliche Schutzrechte

12.1 Demontage Antrieb 11 werden ausdrücklich vorbehalten.

12.2 Auswechseln der Dichtungen 11

12.3 Montage Antrieb 12

13 Inbetriebnahme 13 2 Allgemeine

14 Inspektion und Wartung 13 Sicherheitshinweise

15 Demontage 14

Die Sicherheitshinweise berücksichtigen

16 Entsorgung 14

nicht:

16.1 Demontage zur Entsorgung für

Zufälligkeiten und Ereignisse, die bei

Steuerfunktion 1 14

Montage, Betrieb und Wartung auftreten

16.2 Demontage zur Entsorgung für

können.

Steuerfunktion 2 15

die ortsbezogenen

16.3 Demontage zur Entsorgung für

Sicherheitsbestimmungen, für

Steuerfunktion 3 16

deren Einhaltung – auch seitens des

17 Rücksendung 16

hinzugezogenen Montagepersonals –

18 Hinweise 16

der Betreiber verantwortlich ist.

19 Fehlersuche /

Störungsbehebung 17 2.1 Hinweise für Service- und

20 Schnittbilder und Ersatzteile 18 Bedienpersonal

20.1 DN 15 - 50 18 Die Einbau- und Montageanleitung enthält

20.2 DN 65 - 100 19 grundlegende Sicherheitshinweise, die bei

21 Einbauerklärung 20 Inbetriebnahme, Betrieb und Instandhaltung

22 EU-Konformitätserklärung 21 zu beachten sind. Nichtbeachtung kann zur

Folge haben:

534 2 / 44 Gefährdung von Personen durch Warnhinweise sind dabei immer mit

elektrische, mechanische und chemische einem Signalwort und teilweise auch

Einwirkungen. mit einem gefahrenspezifischen Symbol

Gefährdung von Anlagen in der gekennzeichnet. Folgende Signalwörter bzw.

Umgebung. Gefährdungsstufen werden eingesetzt:

Versagen wichtiger Funktionen.

GEFAHR

Gefährdung der Umwelt durch Austreten

gefährlicher Stoffe bei Leckage. Unmittelbare Gefahr!

® Bei Nichtbeachtung sind Tod oder

Vor Inbetriebnahme: schwerste Verletzungen die Folge.

G Einbau- und Montageanleitung lesen.

G Montage- und Betriebspersonal

WARNUNG

ausreichend schulen.

G Sicherstellen, dass der Inhalt der Einbau-

Möglicherweise gefährliche Situation!

und Montageanleitung vom zuständigen ® Bei Nichtbeachtung drohen schwerste

Personal vollständig verstanden wird. Verletzungen oder Tod.

G Verantwortungs- und

Zuständigkeitsbereiche regeln.

VORSICHT

Möglicherweise gefährliche Situation!

Bei Betrieb: ® Bei Nichtbeachtung drohen mittlere bis

G Einbau- und Montageanleitung am

leichte Verletzungen.

Einsatzort verfügbar halten.

G Sicherheitshinweise beachten. VORSICHT (OHNE SYMBOL)

G Nur entsprechend der Leistungsdaten

betreiben. Möglicherweise gefährliche Situation!

G Wartungsarbeiten bzw. Reparaturen,

® Bei Nichtbeachtung drohen

die nicht in der Einbau- und Sachschäden.

Montageanleitung beschrieben sind

2.3 Verwendete Symbole

dürfen nicht ohne vorherige Abstimmung

mit dem Hersteller durchgeführt werden. Gefahr durch heiße Oberflächen!

GEFAHR

Sicherheitsdatenblätter bzw. die für Gefahr durch ätzende Stoffe!

die verwendeten Medien geltenden

Sicherheitsvorschriften unbedingt

beachten! Gefahr durch Federdruck!

Bei Unklarheiten:

Hand: Beschreibt allgemeine

Bei nächstgelegener GEMÜ-

Hinweise und Empfehlungen.

Verkaufsniederlassung nachfragen.

G Punkt: Beschreibt auszuführende

2.2 Warnhinweise Tätigkeiten.

Warnhinweise sind, soweit möglich, nach

folgendem Schema gegliedert: ® Pfeil: Beschreibt Reaktion(en) auf

SIGNALWORT Tätigkeiten.

Art und Quelle der Gefahr Aufzählungszeichen

® Mögliche Folgen bei Nichtbeachtung.

G Maßnahmen zur Vermeidung der

Gefahr.

3 / 44 5342.4 Sicherheitshinweis am Steuerfunktion

Produkt Mögliche Betätigungsfunktionen des Ventils.

4 Vorgesehener

Einsatzbereich

Antrieb steht unter Federdruck

1 Das 2/2-Wege-Ventil GEMÜ 534 ist für

den Einsatz in Rohrleitungen konzipiert.

Actuator under spring pressure

Actionneur sous pression par ressort

Es steuert ein durchfließendes Medium

indem es durch ein Steuermedium

geschlossen oder geöffnet werden kann.

Das Ventil darf nur gemäß den

technischen Daten eingesetzt werden

1 Antrieb steht unter Feder- (siehe Kapitel 6 "Technische Daten").

druck. Das Ventil ist auch als Regelventil

G Antrieb nur unter Presse erhältlich.

öffnen.

WARNUNG

Der Aufkleber am Produkt ist im Ventil nur bestimmungsgemäß

Auslieferungszustand in den Sprachen einsetzen!

Deutsch, Englisch und Französisch. Bei der ® Sonst erlischt Herstellerhaftung und

Verwendung in einem anderssprachigen Gewährleistungsanspruch.

Land muss dieser entsprechend der G Das Ventil ausschließlich entsprechend

Sprache angebracht werden (siehe Kapitel den in der Vertragsdokumentation und

8.2 "Lieferung und Leistung"). in der Einbau- und Montageanleitung

Fehlende oder unleserliche Aufkleber am festgelegten Betriebsbedingungen

Produkt müssen angebracht oder ersetzt verwenden.

werden. G Das Ventil darf nur in

Falls der Aufkleber in anderen, nicht bei- explosionsgefährdeten Zonen

liegenden, Sprachen benötigt wird, muss verwendet werden, die auf der

dieser kundenseitig in Eigenverantwortung Konformitätserklärung (ATEX) bestätigt

hergestellt und angebracht werden. wurden.

3 Begriffsbestimmungen

Betriebsmedium 5 Auslieferungszustand

Medium, das durch das Ventil fließt. Das GEMÜ-Ventil wird als separat

Steuermedium verpacktes Bauteil ausgeliefert.

Medium mit dem durch Druckaufbau oder

Druckabbau das Ventil angesteuert und

betätigt wird.

6 Technische Daten

Betriebsmedium Steuermedium

Aggressive, neutrale, gasförmige, flüssige Medien und Neutrale Gase

Dampf, die die physikalischen und chemischen Eigen-

schaften der jeweiligen Gehäuse- und Dichtwerkstoffe nicht Max. zul. Temperatur des Steuermediums: 60 °C

beeinträchtigen. Füllvolumen:

Max. zul. Druck des Betriebsmediums siehe Tabelle Antriebsgröße 0 und 3: 0,05 dm³

Antriebsgröße 1 und 4: 0,125 dm³

Medientemperatur -10° bis 180 °C Antriebsgröße 2: 0,625 dm³

Max. zul. Viskosität 600 mm²/s

Umgebungsbedingungen

Umgebungstemperatur max. 60 °C

534 4 / 44Maximal zulässige Sitz Leckrate

Sitzdichtung Norm Prüfverfahren Leckrate Prüfmedium

PTFE DIN EN 12266-1 P12 A Luft

Nenn- Max. Betriebsdruck [bar] Steuerdruck [bar] Kv-

weite Stf. 1 Federkraft geschlossen (NC) Stf. 1 Federkraft geschlossen (NC) Werte

Antriebs- Antriebs- Antriebs- Antriebs- Antriebs-

größe 0 größe 3 größe 1 größe 4 größe 2 Antriebs- Antriebs- Antriebs- Antriebs- Antriebs-

[m³/h]

Kolben- Kolben- Kolben- Kolben- Kolben- größe 0 größe 3 größe 1 größe 4 größe 2

ø 50 mm ø 50 mm ø 70 mm ø 70 mm ø 120 mm

15 12,0 10,0 40,0 10,0 - 4,7 - 10 5,5 - 10 - 4,6

20 6,0 10,0 20,0 10,0 40,0 4,7 - 10 5,5 - 10 4,0 - 8 8,0

max. Steuerdruck 7 bar

max. Steuerdruck 8 bar

25 2,5 10,0 10,0 10,0 40,0 4,7 - 10 5,5 - 10 4,0 - 8 13,0

min. Steuerdruck

min. Steuerdruck

siehe Diagramm

siehe Diagramm

32 - - 7,0 10,0 22,0* - 5,5 - 10 4,0 - 8 22,0

40 - - 4,5 10,0 12,0* - 5,5 - 10 4,0 - 8 35,0

50 - - 3,0 10,0 10,0 - 5,5 - 10 5,5 - 8 50,0

65 - - - - 7,0 - - 5,5 - 8 90,0

80 - - - - 5,0 - - 5,5 - 8 127,0

100 - - - - 2,5 - - 5,5 - 8 200,0

Kv-Werte ermittelt gemäß DIN EN 60534, Anschluss Flansch EN 1092. Die Kv-Wertangaben beziehen sich auf die Steuerfunktion 1 (NC)

und den größten Antrieb für die jeweilige Nennweite. Die Kv-Werte für andere Produktkonfigurationen (z. B. andere Anschlussarten oder

Körperwerkstoffe) können abweichen.

Nenn- Max. Betriebsdruck [bar] Steuerdruck [bar]

weite Stf. 2 Federkraft geöffnet (NO) / Stf. 2 Federkraft geöffnet (NO) /

Stf. 3 Beidseitig angesteuert (DA) Stf. 3 Beidseitig angesteuert (DA)

Antriebs- Antriebs- Antriebs-

größe 0 größe 1 größe 2 Antriebs- Antriebs- Antriebs-

DN

Kolben ø Kolben ø Kolben ø größe 0 größe 1 größe 2

50 mm 70 mm 120 mm

15 32,0 40,0 - max. 5 bar

20 20,0 40,0 40,0

25 12,0 32,0 40,0

max. 7 bar max. 7 bar

32 - 20,0 40,0 max. 7 bar

40 - 12,0 40,0

Werte siehe Werte siehe

50 - 8,0 30,0 Werte siehe

Diagramm Diagramm

65 - - 16,0 Diagramm

80 - - 10,0

100 - - 6,0

Bei den max. Betriebsdrücken ist die Druck-/Temperatur-Zuordnung zu beachten (siehe Tabelle unten).

Sämtliche Druckwerte sind in bar - Überdruck angegeben.

Druck- / Temperatur-Zuordnung für Geradsitz-Ventilkörper

Anschluss- Werkstoff- Zulässige Betriebsdrücke in bar bei Temperatur in °C*

Code Code RT 100 150 200 250 300

8 37 16,0 16,0 14,5 13,4 12,7 11,8

10 37 25,0 25,0 22,7 21,0 19,8 18,5

11 37 40,0 40,0 36,3 33,7 31,8 29,7

39 37 19,0 16,0 14,8 13,6 12,0 10,2

8 90 16,0 16,0 15,5 14,7 13,9 11,2

39 90 17,0 16,0 14,8 13,9 12,1 10,2

* Die Armaturen sind einsetzbar bis -10°C RT = Raumtemperatur Sämtliche Druckwerte sind in bar - Überdruck angegeben.

Druck-Temperatur-Zuordnung für Anschluss-Code 48: DN 15 - 40 siehe Anschluss-Code 10, DN 50 siehe Anschluss-Code 8.

Regelventil

Regelnadel Regelkegel Regelkrone

Hinweis:

Regelnadel: RAxxx - RCxxx (reduzierter Ventilsitz)

Regelkegel: DN 15 - DN 50

Regelkrone: DN 65 - DN 100

5 / 44 534Betriebsdruck- / Steuerdruckkennlinien

Steuerfunktion 1: Federkraft geschlossen (NC) / Durchflussrichtung: mit dem Teller

Antriebsgröße 3 Antriebsgröße 4

min. Steuerdruck in Abhängigkeit vom Betriebsdruck min. Steuerdruck in Abhängigkeit vom Betriebsdruck

7 7 DN 50

[bar]

[bar]

6 6

Steuerdruck [bar]

Steuerdruck [bar]

5 DN 25 5 DN 40

Steuerdruck

Steuerdruck

4 DN 20 4

DN 32

3 DN 15 3 DN 25

2 DN 20

2

DN 15

1 1

0 2 4 6 8 10 0 2 4 6 8 10

Betriebsdruck [bar]

Betriebsdruck [bar] Betriebsdruck [bar]

Betriebsdruck [bar]

Betriebsdruck- / Steuerdruckkennlinien

Stf. 2 Federkraft geöffnet (NO) / Stf. 3 Beidseitig angesteuert (DA)

Durchflussrichtung: gegen den Teller

Antriebsgröße 0 Antriebsgröße 1

min. Steuerdruck in Abhängigkeit vom Betriebsdruck min. Steuerdruck in Abhängigkeit vom Betriebsdruck

DN 25 DN 20 DN 50 DN 40 DN 32 DN 25

7 7

[bar]

[bar]

6 DN 15 6

Steuerdruck [bar]

Steuerdruck [bar]

5 5 DN 20

Steuerdruck

Steuerdruck

4 4

DN 15

3 3

2 2

1 1

0 5 10 15 20 25 0 10 20 30 40

Betriebsdruck [bar]

Betriebsdruck [bar] Betriebsdruck [bar]

Betriebsdruck [bar]

Antriebsgröße 2

min. Steuerdruck in Abhängigkeit vom Betriebsdruck

DN 100 DN 80 DN 50

7

DN 65

[bar]

6 DN 40

Steuerdruck [bar]

5

Steuerdruck

4 DN 32

3 DN 25

2 DN 20

1

0 10 20 30 40

Betriebsdruck [bar]

Betriebsdruck [bar]

534 6 / 447 Bestelldaten

Gehäuseform Code Steuerfunktion Code

Durchgangskörper D Federkraft geschlossen (NC) 1

Federkraft geöffnet (NO) 2

Anschlussart Code

Beidseitig angesteuert (DA) 3

Flansch

Beidseitig angesteuert (in Ruhestellung geöffnet)

Flansch EN 1092 / PN16 / Form B, (nur für Regelventile) 8

Baulänge EN 558, Reihe 1,

ISO 5752, basic series 1 8

Antriebsgröße Durchfluss Code

Flansch EN 1092 / PN25 / Form B,

Antrieb 0 Kolben ø 50 mm gegen den Teller 0*

Baulänge EN 558, Reihe 1

ISO 5752, basic series 1 10 Antrieb 1 Kolben ø 70 mm gegen den Teller 1*

Flansch EN 1092 / PN40 / Form B, Antrieb 2 Kolben ø 120 mm gegen den Teller 2*

Baulänge EN 558, Reihe 1 Antrieb 3 Kolben ø 50 mm mit dem Teller 3**

ISO 5752, basic series 1 11

Antrieb 4 Kolben ø 70 mm mit dem Teller 4**

Flansch ANSI Class 150 RF,

* Zu bevorzugende Durchflussrichtung bei inkompressiblen,

Baulänge FTF EN 558 Reihe 1, flüssigen Medien um „Wasserschläge“ zu vermeiden

ISO 5752, basic series 1 39

** nur Steuerfunktion NC

Flansch gebohrt nach JIS 20K (DN 15 - 40),

Flansch gebohrt nach JIS 10K (DN 50), GEMÜ 534 GEMÜ 534

Baulänge EN 558, Reihe 10, Antriebe 0, 1, 2 Antriebe 3, 4

ASME/ANSI B 16.10 Tabelle 1, Spalte 16 48

Ventilkörperwerkstoff Code

1.4408, Feinguss 37

EN-GJS-400-18-LT (GGG 40.3), Sphäroguss 90

Anströmung Anströmung

Sitzdichtung Code gegen den Teller mit dem Teller

PTFE 5

Hinweis

PTFE, glasfaserverstärkt 5G

Übersicht lieferbare Ventilkörper siehe Datenblatt Tabelle

Andere Sitzdichtungen auf Anfrage Seite 8

Ausführungsart Code

Stopfbuchspackung PTFE / PTFE

geeignet für den Kontakt mit Lebensmitteln konform gemäß EU-Verordnung 1935/2004 2013

Sonderausführung Code

Sonderausführung für Sauerstoff (max. Temperatur 60 °C; max. Betriebsdruck 10 bar),

Durchflussrichtung: gegen den Teller S

Bestellbeispiel 534 25 D 8 90 5 1 1 - S

Typ 534

Nennweite 25

Gehäuseform (Code) D

Anschlussart (Code) 8

Ventilkörperwerkstoff (Code) 90

Sitzdichtung (Code) 5

Steuerfunktion (Code) 1

Antriebsgröße (Code) 1

Ausführungsart (Code) -

Sonderausführung (Code) S

Ausführung für den Kontakt mit Lebensmitteln

Für den Kontakt mit Lebensmitteln muss das Produkt mit folgenden Bestelloptionen bestellt werden:

Ausführungsart Code 2013

Sitzdichtung Code 5, 5G

Ventilkörperwerkstoff Code 37

7 / 44 5348 Herstellerangaben 8.3 Lagerung

G Ventil staubgeschützt und trocken in

Originalverpackung lagern.

8.1 Transport

G UV-Strahlung und direkte

G Ventil nur auf geeignetem Lademittel Sonneneinstrahlung vermeiden.

transportieren, nicht stürzen, vorsichtig G Maximale Lagertemperatur: 60 °C.

handhaben. G Lösungsmittel, Chemikalien, Säuren,

G Verpackungsmaterial entsprechend Kraftstoffe u.ä. dürfen nicht mit Ventilen

den Entsorgungsvorschriften / und deren Ersatzteilen in einem Raum

Umweltschutzbestimmungen entsorgen. gelagert werden.

8.2 Lieferung und Leistung 8.4 Benötigtes Werkzeug

G Ware unverzüglich bei Erhalt auf G Benötigtes Werkzeug für Einbau und

Vollständigkeit und Unversehrtheit Montage ist nicht im Lieferumfang

überprüfen. enthalten.

G Lieferumfang aus Versandpapieren, G Passendes, funktionsfähiges und

Ausführung aus Bestellnummer sicheres Werkzeug benutzen.

ersichtlich.

G Das Ventil wird im Werk auf Funktion

geprüft. 9 Funktionsbeschreibung

Auslieferungszustand des Ventils:

Das fremdgesteuerte 2/2-Wege-Ventil

G

Steuerfunktion: Zustand: GEMÜ 534 ist ein Metall-Geradsitzventil

1 Federkraft geschlossen (NC) geschlossen mit Durchgangskörper und besitzt einen

Kunststoffkolbenantrieb. Sitzdichtungen

2 Federkraft geöffnet (NO) geöffnet

und Ventilkörper sind gemäß Datenblatt in

3 Beidseitig angesteuert (DA) undefiniert verschiedenen Ausführungen erhältlich.

8 Beidseitig angesteuert Vielfältiges Zubehör ist lieferbar z. B.

geöffnet

(in Ruhestellung geöffnet) elektrische Stellungsrückmelder,

G Aufkleber mit Warnhinweisen in weiteren Hubbegrenzung, elektropneumatische

Sprachen. Stellungs- und Prozessregler.

Die Abdichtung der Ventilspindel erfolgt

NO LT

über eine sich selbstnachstellende

Stopfbuchspackung; dadurch ist auch nach

Dekselet står under fjærtrykk Gaubtas pritraukiamas spyruoklės

HR Poklopac je pod pritiskom opruge Kaas on vedrusurve all ET

Pārsegs atrodas zem atsperes spiediena

LV

langer Betriebszeit eine wartungsarme

IT

ES La molla esercita la propria pressione sulla calotta Kryt je pod tlakom pružiny

SK

HU und zuverlässige Ventilspindelabdichtung

gegeben. Der Abstreifring vor der

La cubierta se encuentra bajo presión del resorte A fedél rugónyomás alatt áll

PT Cobertura encontra-se sob pressão da mola Kryt je pod tlakem pružiny CZ

Stopfbuchspackung schützt die Dichtung

zusätzlich vor Verschmutzung und

PL DA

RO Pokrywa znajduje się pod ciśnieniem Hætten er under fjedertryk

Panoul se află sub presiunea resortului Kåpan står under fjädertryck SV

SL FI

Beschädigung.

Pokrov je vzmeten Aktuaattorin kansi on jousipaineen alainen

EL GA

MT Tá an cochall faoi lingeán-bhrú BG

It-tapp huwa ppressat b’molla RU

NL Motorkap staat onder veerdruk

534 8 / 4410 Geräteaufbau VORSICHT

Steuermedium- Ventil nicht als Trittstufe oder

anschluss 4 Aufstiegshilfe benutzen!

® Gefahr des Abrutschens / der

Steuermedium-

Beschädigung des Ventils.

A

anschluss 2

VORSICHT

Maximal zulässigen Druck nicht

überschreiten!

® Eventuell auftretende Druckstöße

(Wasserschläge) durch

Schutzmaßnahmen vermeiden.

G Montagearbeiten nur durch geschultes

Fachpersonal.

G Geeignete Schutzausrüstung gemäß

Geräteaufbau den Regelungen des Anlagenbetreibers

berücksichtigen.

1 Ventilkörper Installationsort:

A Antrieb VORSICHT

Ventil äußerlich nicht stark

11 Montage und Anschluss G

beanspruchen.

Vor Einbau:

G Installationsort so wählen, dass Ventil

G Eignung Ventilkörper- und Dichtwerkstoff

nicht als Steighilfe genutzt werden

entsprechend Betriebsmedium prüfen.

kann.

Siehe Kapitel 6 "Technische Daten".

G Rohrleitung so legen, dass Schub- und

Biegungskräfte, sowie Vibrationen

11.1 Montage des Ventils

und Spannungen vom Ventilkörper

ferngehalten werden.

WARNUNG

G Ventil nur zwischen zueinander

Unter Druck stehende Armaturen! passenden, fluchtenden Rohrleitungen

® Gefahr von schwersten Verletzungen montieren.

oder Tod!

G Nur an druckloser Anlage arbeiten.

Einbaulage:

Für Ventile mit Regelkegel empfehlen wir

eine senkrecht stehende oder hängende

WARNUNG

Einbaulage des Antriebs zur Optimierung

Aggressive Chemikalien! der Standzeit.

® Verätzungen! Durchflussrichtung beachten!

G Montage nur mit geeigneter Richtung des Betriebsmediums:

Schutzausrüstung.

VORSICHT

Heiße Anlagenteile!

® Verbrennungen!

G Nur an abgekühlter Anlage

arbeiten.

9 / 44 534Antriebe 0, 1, 2 Antriebe 3, 4 geeignetem Dichtmaterial und

Anströmung Anströmung mit passenden Schrauben verbinden

gegen den Teller* dem Teller (Dichtmaterial und Schrauben sind nicht

* Zu bevorzugende Durchflussrichtung im Lieferumfang enthalten).

bei inkompressiblen, flüssigen Schrauben über Kreuz anziehen!

und dampfförmigen Medien um

"Wasserschläge" zu vermeiden.

Die Durchflussrichtung ist durch 6. Nur Verbindungselemente aus

einen Pfeil auf dem Ventilkörper zulässigen Werkstoffen verwenden!

gekennzeichnet:

Entsprechende Vorschriften für

Anschlüsse beachten!

Nach der Montage:

G Alle Sicherheits- und Schutzeinrichtungen

wieder anbringen bzw. in Funktion setzen.

gegen den Teller mit dem Teller

11.2 Steuerfunktionen

Montage:

1. Eignung des Ventils für jeweiligen Folgende Steuerfunktionen sind verfügbar:

Einsatzfall sicherstellen. Das Ventil

muss für die Betriebsbedingungen Steuerfunktion 1

des Rohrleitungssystems (Medium, Federkraft geschlossen (NC):

Mediumskonzentration, Temperatur Ruhezustand des Ventils: durch Federkraft

und Druck) sowie die jeweiligen geschlossen. Ansteuern des Antriebs

Umgebungsbedingungen geeignet sein. (Anschluss 2) öffnet das Ventil. Entlüften des

Technische Daten des Ventils und der Antriebs bewirkt das Schließen des Ventils

Werkstoffe prüfen. durch Federkraft.

2. Anlage bzw. Anlagenteil stilllegen.

3. Gegen Wiedereinschalten sichern. Steuerfunktion 2

4. Anlage bzw. Anlagenteil drucklos Federkraft geöffnet (NO):

schalten. Ruhezustand des Ventils: durch Federkraft

5. Anlage bzw. Anlagenteil vollständig geöffnet. Ansteuern des Antriebs

entleeren und abkühlen lassen bis (Anschluss 4) schließt das Ventil. Entlüften

Verdampfungstemperatur des Mediums des Antriebs bewirkt das Öffnen des Ventils

unterschritten ist und Verbrühungen durch Federkraft.

ausgeschlossen sind.

6. Anlage bzw. Anlagenteil fachgerecht Steuerfunktion 3

dekontaminieren, spülen und belüften. Beidseitig angesteuert (DA):

Ruhezustand des Ventils: keine definierte

Montage bei Flanschanschluss:

Grundposition. Öffnen und Schließen des

Ventil im angelieferten Zustand einbauen:

Ventils durch Ansteuern der entsprechenden

1. Auf saubere und unbeschädigte

Steuermediumanschlüsse (Anschluss 2:

Dichtflächen der Anschlussflansche

achten. Öffnen / Anschluss 4: Schließen).

2. Flansche vor Verschrauben sorgfältig

ausrichten. Nur für Regelventile: Steuerfunktion 8

3. Dichtungen gut zentrieren. Beidseitig angesteuert (in Ruhestellung

4. Alle Flanschbohrungen nutzen. geöffnet):

5. Ventilflansch und Rohrflansch mit Ruhezustand des Ventils: durch Federkraft

534 10 / 44geöffnet. Öffnen und Schließen des Ventils Gewinde der Steuermediumanschlüsse

durch Ansteuern der entsprechenden 2 und 4: G1/4

Steuermediumanschlüsse (Anschluss 2: Steuerfunktion Anschlüsse

Öffnen / Anschluss 4: Schließen).

Federkraft

1 2: Steuermedium (Öffnen)

geschlossen (NC)

Anschluss 2 Federkraft geöffnet 4: Steuermedium

2

(NO) (Schließen)

2: Steuermedium (Öffnen)

Beidseitig angesteuert

3 4: Steuermedium

Steuerfunktion 1 (DA)

(Schließen)

Beidseitig angesteuert 2: Steuermedium (Öffnen)

8 (in Ruhestellung 4: Steuermedium

geöffnet) (Schließen)

Anschlüsse 2 / 4 siehe Bilder links

12 Montage / Demontage von

Anschluss 4 Ersatzteilen

Siehe auch Kapitel 11.1 "Montage des Ventils"

und Kapitel 20 "Schnittbilder und Ersatzteile".

Anschluss 2

12.1 Demontage Antrieb

Wichtig:

Steuerfunktionen Nach Demontage alle Teile von

2, 3, 8 Verschmutzungen reinigen (Teile

dabei nicht beschädigen). Teile

auf Beschädigung prüfen, ggf.

auswechseln (nur Originalteile von

GEMÜ verwenden).

12.1.1 DN 15 - 50

1. Antrieb A in Offen-Position bringen.

2. Überwurfmutter a lösen.

3. Antrieb A vom Ventilkörper 1

demontieren.

Anschlüsse 4. Antrieb A von Steuermediumleitungen

Steuerfunktion

2 4 trennen.

1 (NC) + - 12.1.2 DN 65 - 100

2 (NO) - + 1. Antrieb A in Offen-Position bringen.

3 (DA) + + 2. Sechskantmuttern 6 lösen.

8 (in Ruhestellung geöffnet) + + 3. Antrieb A und Sitzflansch 29 vom

+ = vorhanden / - = nicht vorhanden Ventilkörper 1 entfernen.

(Anschlüsse 2 / 4 siehe Bilder oben) 4. Antrieb A von Steuermediumleitungen

trennen.

11.3 Steuermedium anschließen 5. Dichtring 30 entnehmen.

Wichtig:

12.2 Auswechseln der Dichtungen

Steuermediumleitungen spannungs-

und knickfrei montieren! 12.2.1 DN 15 - 50

Je nach Anwendung geeignete Wichtig:

Anschlussstücke verwenden. Dichtring 4 bei jeder Demontage /

Montage des Antriebs austauschen.

11 / 44 5341. Antrieb A demontieren wie in Kapitel Nennweite Drehmomente [Nm]

12.1.1, Punkte 1-4 beschrieben. DN 65 200

2. Dichtring 4 entnehmen. DN 80 200

3. Tellerscheibe d an der Spindel b lösen

DN 100 200

(Spindel b mit geeignetem Werkzeug,

das die Spindeloberfläche nicht 12. Neue Sitzdichtung 14 in Ventilteller 15

beschädigt, festhalten). einlegen.

4. Sitzdichtung 14 entnehmen. 13. Tellerscheibe 19 einlegen und mit

5. Alle Teile reinigen, dabei nicht zerkratzen Zylinderschrauben 39 fixieren.

oder beschädigen. 14. Sicherungsblech 38 auf Ventilteller 15

6. Neue Sitzdichtung 14 einlegen. legen.

7. Geeignetes Schraubensicherungsmittel 15. Kompletten Ventilteller 15 an

auf Gewinde von Spindel b auftragen. Überwurfmutter 36 schrauben.

8. Tellerscheibe d ansetzen (Spindel b 16. Sicherungsblech 38 um 90° biegen,

mit geeignetem Werkzeug, das die sodass es an der Überwurfmutter 36

Spindeloberfläche nicht beschädigt, anliegt.

festhalten) und festziehen. Überwurfmutter 36 ist gegen

9. Neuen Dichtring 4 in Ventilkörper 1 Verdrehen gesichert.

einlegen.

10. Antrieb A montieren wie in Kapitel 36

12.3.1, Punkt 1-6 beschrieben. 38

15

12.2.2 DN 65 - 100

1. Antrieb A demontieren wie in Kapitel

12.1.2, Punkte 1-5 beschrieben. 17. Antrieb A montieren wie in Kapitel

2. Sicherungsblech 38 um 90° biegen, 12.3.2, Punkte 1-7 beschrieben.

sodass es flach auf dem Ventilteller 15 12.3 Montage Antrieb

liegt.

VORSICHT

36

38 Korrekte Kombination von Antrieb und

15 Ventilkörper!

® Beschädigung von Antrieb und

Ventilkörper.

3. Kompletten Ventilteller 15 von G Bei Regelventilen mit reduziertem

Überwurfmutter 36 abschrauben. Ventilsitz auf korrekte Kombination von

4. Zylinderschrauben 39 von Ventilteller 15 Antrieb und Ventilkörper achten.

lösen. G Typenschild des Antriebs mit

5. Tellerscheibe 19 und Sitzdichtung 14 Ventilkörperkennzeichnung vergleichen.

entnehmen.

6. Sitzflansch 29 von Überwurfmutter a

abschrauben.

7. Dichtring 4 entnehmen.

8. Alle Teile reinigen, dabei nicht zerkratzen RXXX

oder beschädigen.

9. Neuen Dichtring 4 in Sitzflansch 29 Ventilkörper-

einlegen. kennzeichnung

10. Sitzflansch 29 handfest in

Überwurfmutter a einschrauben. Typenschild Antrieb Ventilkörperkennzeichnung

11. Überwurfmutter a mit passendem RAxxx R002

Gabelschlüssel festschrauben RBxxx R004

(Drehmomente siehe Tabelle). Dabei dreht RCxxx R006

sich der Antrieb ca. 90° im Uhrzeigersinn RDxxx R008

bis zur gewünschten Position. RExxx R010

534 12 / 44Typenschild Antrieb Ventilkörperkennzeichnung 7. Komplett montiertes Ventil auf Funktion

RFxxx R012 und auf Dichtheit prüfen.

RGxxx R015

RHxxx R020 13 Inbetriebnahme

RJxxx R025

RKxxx R032 WARNUNG

RMxxx R040

Aggressive Chemikalien!

12.3.1 DN 15 - 50 ® Verätzungen!

1. Antrieb A in Offen-Position bringen. G Vor Inbetriebnahme Dichtheit

2. Antrieb 360° drehbar. Position der der Medienanschlüsse prüfen!

Steuermediumanschlüsse beliebig. G Dichtheitsprüfung nur mit

3. Gewinde der Überwurfmutter a mit geeigneter Schutzausrüstung.

geeignetem Schmiermittel fetten.

4. Antrieb A auf Ventilkörper 1 VORSICHT

ca. 90° vor Endposition der Gegen Leckage vorbeugen!

Steuermediumanschlüsse aufsetzen G Schutzmaßnahmen gegen

und mit Überwurfmutter a handfest Überschreitung des maximal

anschrauben. zulässigen Drucks durch eventuelle

5. Überwurfmutter a mit Gabelschlüssel Druckstöße (Wasserschläge) vorsehen.

festschrauben (Drehmomente siehe

Tabelle unten). Dabei dreht sich der Vor Reinigung bzw. vor Inbetriebnahme

Antrieb ca. 90° im Uhrzeigersinn bis zur der Anlage:

G Ventil auf Dichtheit und Funktion prüfen

gewünschten Position.

6. Antrieb A in Geschlossen-Position (Ventil schließen und wieder öffnen).

G Bei neuen Anlagen und nach

bringen, komplett montiertes Ventil auf

Reparaturen Leitungssystem bei voll

Funktion und auf Dichtheit prüfen.

geöffnetem Ventil spülen (zum Entfernen

Nennweite Antriebsgröße

Drehmomente schädlicher Fremdstoffe).

[Nm]

DN 15 1G / 1M / 2G / 2M 90 Reinigung:

1G / 1M / 2G / Betreiber der Anlage ist verantwortlich für

DN 20 100

2M / 3G / 3M Auswahl des Reinigungsmediums und

DN 25

2G / 2M / 3G /

120

Durchführung des Verfahrens.

3M / 4G

2G / 3G / 3M /

DN 32

4G / 5G

120 14 Inspektion und Wartung

DN 40 3G / 3M / 4G / 5G 150

DN 50 3G / 3M / 4G / 5G 200

WARNUNG

Unter Druck stehende Armaturen!

12.3.2 DN 65 - 100 ® Gefahr von schwersten Verletzungen

1. Antrieb A in Offen-Position bringen. oder Tod!

G Nur an druckloser Anlage arbeiten.

2. Dichtring 30 in Ventilkörper 1 einlegen.

3. Antrieb A und Sitzflansch 29 auf

Ventilkörper 1 ca. 90° vor Endposition VORSICHT

der Steuermediumanschlüsse aufsetzen. Heiße Anlagenteile!

4. Auf Übereinstimmung der Lochbilder von ® Verbrennungen!

Sitzflansch 29 und Ventilkörper 1 achten. G Nur an abgekühlter Anlage

5. Sechskantmuttern 6 über Kreuz arbeiten.

festziehen.

6. Antrieb A in Geschlossen-Position

bringen.

13 / 44 534VORSICHT Hinweis:

Nach der Demontage dürfen die

G Wartungs- und

Instandhaltungstätigkeiten nur durch Teile nicht mehr montiert werden!

geschultes Fachpersonal.

G Für Schäden welche durch 16.1 Demontage zur Entsorgung

unsachgemäße Handhabung oder für Steuerfunktion 1

Fremdeinwirkung entstehen, übernimmt

GEMÜ keinerlei Haftung. WARNUNG

G Nehmen Sie im Zweifelsfall vor

Inbetriebnahme Kontakt mit GEMÜ auf. Antriebsoberteil 10 steht

unter Federdruck!

1. Geeignete Schutzausrüstung gemäß ® Gefahr von schwersten

den Regelungen des Anlagenbetreibers Verletzungen oder Tod!

berücksichtigen.

G Antrieb nur unter Presse

2. Anlage bzw. Anlagenteil stilllegen.

3. Gegen Wiedereinschalten sichern. öffnen.

4. Anlage bzw. Anlagenteil drucklos 1. Antrieb A demontieren (siehe Kapitel

schalten. 12.1 "Demontage Antrieb").

Der Betreiber muss regelmäßige 2. Antrieb A mit geeigneter Presse

Sichtkontrollen der Ventile entsprechend verspannen.

den Einsatzbedingungen und des

Gefährdungspotenzials zur Vorbeugung VORSICHT

von Undichtheit und Beschädigungen Zu starker Pressdruck!

durchführen. Ebenso muss das Ventil in ® Bruchgefahr des

entsprechenden Intervallen demontiert Antriebsoberteils 10.

und auf Verschleiß geprüft werden (siehe G Nur minimal nötigen Druck

Kapitel 12 "Montage / Demontage von ausüben.

Ersatzteilen").

Verbindungsschrauben 23

Wichtig: zwischen Antriebsoberteil 10 und

Wartung und Service: Dichtungen Antriebsunterteil 25 lösen und entfernen.

setzen sich im Laufe der Zeit. Nach

Montage / Demontage des Ventils

Überwurfmutter a auf festen Sitz 23

überprüfen und ggf. nachziehen.

15 Demontage

Demontage erfolgt unter den gleichen

Vorsichtsmaßnahmen wie die Montage.

G Ventil demontieren (siehe Kapitel 12.1

"Demontage Antrieb"). 25

G Leitungen des Steuermediums

abschrauben (siehe Kapitel 11.3

"Steuermedium anschließen").

16 Entsorgung

10

G Alle Ventilteile entsprechend

den Entsorgungsvorschriften /

Umweltschutzbestimmungen

entsorgen.

G Auf Restanhaftungen

und Ausgasung von 3. Presskraft langsam reduzieren.

eindiffundierten Medien

4. Antriebsoberteil 10 entnehmen.

achten.

534 14 / 4410

10

4. Sechskantmutter 11 von der Spindel 2

lösen und entfernen.

Beim Lösen der Sechskantmut-

16.2 Demontage zur Entsorgung ter die Spindel mit geeignetem

für Steuerfunktion 2 Werkzeug fixieren.

1. Antrieb A demontieren (siehe Kapitel

12.1 "Demontage Antrieb"). 11

2. Verbindungssschrauben 23 2

zwischen Antriebsoberteil 10 und

Antriebsunterteil 25 lösen und entfernen.

10

25

23

3. Antriebsoberteil 10 entnehmen.

15 / 44 5345. Antriebskolben 20 von Spindel 2

entfernen.

10

2

17 Rücksendung

G Ventil reinigen.

20 G Rücksendeerklärung bei GEMÜ

anfordern.

G Rücksendung nur mit vollständig

ausgefüllter Rücksendeerklärung.

16.3 Demontage zur Entsorgung

Ansonsten erfolgt keine

für Steuerfunktion 3 Gutschrift bzw. keine

1. Antrieb A demontieren (siehe Kapitel Erledigung der Reparatur

12.1 "Demontage Antrieb"). sondern eine kostenpflichtige Entsorgung.

2. Verbindungssschrauben 23

zwischen Antriebsoberteil 10 und Hinweis zur Rücksendung:

Antriebsunterteil 25 lösen und entfernen. Aufgrund gesetzlicher

Bestimmungen zum Schutz

der Umwelt und des Personals

ist es erforderlich, dass die

Rücksendeerklärung vollständig

10 ausgefüllt und unterschrieben

den Versandpapieren beiliegt.

Nur wenn diese Erklärung

vollständig ausgefüllt ist, wird die

Rücksendung bearbeitet!

25

18 Hinweise

Hinweis zur Richtlinie 2014/34/EU

(ATEX Richtlinie):

Ein Beiblatt zur Richtlinie 2014/34/

23 EU liegt dem Produkt bei, sofern es

gemäß ATEX bestellt wurde.

3. Antriebsoberteil 10 entnehmen. Hinweis zur

Mitarbeiterschulung:

Zur Mitarbeiterschulung nehmen

Sie bitte über die Adresse auf der

letzten Seite Kontakt auf.

Im Zweifelsfall oder bei Missverständnissen

ist die deutsche Version des Dokuments

ausschlaggebend!

534 16 / 4419 Fehlersuche / Störungsbehebung

Fehler Möglicher Grund Fehlerbehebung

Steuermedium entweicht

aus Entlüftungsbohrung*

im Antriebsdeckel Antrieb austauschen und Steuermedium auf

Steuerkolben undicht

bei Steuerfunktion Verschmutzungen untersuchen

NC / Anschluss 2* bei

Steuerfunktion NO

Steuermedium entweicht Antrieb austauschen und Steuermedium auf

Spindelabdichtung undicht

aus Leckagebohrung* Verschmutzungen untersuchen

Betriebsmedium entweicht

Stopfbuchspackung defekt Antrieb austauschen

aus Leckagebohrung*

Steuerdruck gemäß Datenblatt einstellen.

Steuerdruck zu niedrig

Vorsteuerventil prüfen und ggf. austauschen

Steuermedium nicht angeschlossen Steuermedium anschließen

Ventil öffnet nicht bzw. nicht

vollständig Steuerkolben bzw. Antrieb austauschen und Steuermedium auf

Spindelabdichtung undicht Verschmutzungen untersuchen

Antriebsfeder defekt

Antrieb austauschen

(bei Steuerfunktion NO)

Ventil mit Betriebsdruck laut Datenblatt

Betriebsdruck zu hoch

betreiben

Antrieb demontieren, Fremdkörper

Fremdkörper zwischen Sitzdichtung*

entfernen, Sitzdichtung auf Beschädigung

und Sitz

Ventil im Durchgang undicht prüfen, ggf. austauschen

(schließt nicht bzw. nicht

Ventilkörper undicht bzw. beschädigt Ventilkörper überprüfen, ggf. austauschen

vollständig)

Sitzdichtung auf Beschädigungen prüfen,

Sitzdichtung* defekt

ggf. austauschen

Antriebsfeder defekt

Antrieb austauschen

(bei Steuerfunktion NC)

Überwurfmutter lose Überwurfmutter nachziehen

Dichtring und zugehörige Dichtflächen

Ventil zwischen Antrieb und

Dichtring* defekt auf Beschädigungen prüfen, ggf. Teile

Ventilkörper undicht

austauschen

Antrieb / Ventilkörper beschädigt Antrieb / Ventilkörper tauschen

Unsachgemäße Montage Montage Ventilkörper in Rohrleitung prüfen

Verbindung Ventilkörper -

Verschraubungen lose Verschraubungen festziehen

Rohrleitung undicht

Dichtmittel defekt Dichtmittel ersetzen

Ventilkörper auf Beschädigungen prüfen,

Ventilkörper undicht Ventilkörper undicht oder korrodiert

ggf. Ventilkörper tauschen

* siehe Kapitel 20 "Schnittbild und Ersatzteile"

17 / 44 53420 Schnittbilder und Ersatzteile

20.1 DN 15 - 50

Anschluss 4 /

Entlüftungsbohrung bei

Steuerfunktion NC

A

Anschluss 2 /

Entlüftungsbohrung

bei Steuerfunktion

NO

Leckagebohrung

a

4

b

c

14

1

e

d

Pos. Benennung Bestellbezeichnung

1 Ventilkörper K 534...

}

4 Dichtring

534...SVS...

14 Sitzdichtung

A Antrieb 9534

a Überwurfmutter -

b Spindel -

c Ventilteller -

d Mutter -

e Scheibe -

534 18 / 4420.2 DN 65 - 100

Anschluss 4 /

Entlüftungsbohrung

bei Steuerfunktion NC

A

Anschluss 2 /

Entlüftungsbohrung

bei Steuerfunktion NO

5 Leckagebohrung

a

6

4

30 29

2

38 36

15

14

19 1

39

Pos. Benennung Bestellbezeichnung

1 Ventilkörper K 534...

4 Dichtring

}

6 Sechskantmutter

14 Sitzdichtung 530...SVS...

30 Dichtring

39 Zylinderschraube

A Antrieb 9530

a Überwurfmutter -

2 Spindel -

5 Stiftschraube -

15 Ventilteller -

19 Tellerscheibe -

29 Sitzflansch -

36 Überwurfmutter -

38 Sicherungsblech -

19 / 44 53421 Einbauerklärung

Einbauerklärung

im Sinne der EG-Maschinenrichtlinie 2006/42/EG, Anh. II, 1.B

für unvollständige Maschinen

Hersteller: GEMÜ Gebr. Müller Apparatebau GmbH & Co. KG

Postfach 30

Fritz-Müller-Straße 6-8

D-74653 Ingelfingen-Criesbach

Beschreibung und Identifizierung der unvollständigen Maschine:

Fabrikat: GEMÜ Sitzventil pneumatisch betätigt

Seriennummer: ab 29.12.2009

Projektnummer: SV-Pneum-2009-12

Handelsbezeichnung: Typ 534

Es wird erklärt, dass die folgenden grundlegenden Anforderungen der Maschinenrichtlinie

2006/42/EG erfüllt sind:

1.1.3.; 1.1.5.; 1.1.7.; 1.2.1.; 1.3.; 1.3.2.; 1.3.3.; 1.3.4.; 1.3.7.; 1.3.9.; 1.5.3.; 1.5.5.; 1.5.6.; 1.5.7.; 1.5.8.; 1.5.9.;

1.6.5.; 2.1.1.; 3.2.1.; 3.2.2.; 3.3.2.; 3.4.4.; 3.6.3.1.; 4.1.2.1.; 4.1.2.3.; 4.1.2.4.; 4.1.2.5.; 4.1.2.6. a); 4.1.2.6. b);

4.1.2.6. c); 4.1.2.6. d); 4.1.2.6. e); 4.1.3.; 4.2.1.; 4.2.1.4.; 4.2.2.; 4.2.3.; 4.3.1.; 4.3.2.; 4.3.3.; 4.4.1.; 4.4.2.;

5.3.; 5.4.; 6.1.1.; 6.3.3.; 6.4.1.; 6.4.3.

Ferner wird erklärt, dass die speziellen technischen Unterlagen gemäß Anhang VII Teil B erstellt

wurden.

Es wird ausdrücklich erklärt, dass die unvollständige Maschine allen einschlägigen Bestimmungen

der folgenden EG-Richtlinien entspricht:

2006/42/EC:2006-05-17: (Maschinenrichtlinie) Richtlinie 2006/42/EG des Europäischen Parlaments

und des Rates vom 17. Mai 2006 über Maschinen und zur Änderung der

Richtlinie 95/16/EG (Neufassung) (1)

Der Hersteller bzw. der Bevollmächtigte verpflichten sich, einzelstaatlichen Stellen auf begründetes

Verlangen die speziellen Unterlagen zu der unvollständigen Maschine zu übermitteln. Diese Übermittlung

erfolgt:

elektronisch

Die gewerblichen Schutzrechte bleiben hiervon unberührt!

Wichtiger Hinweis! Die unvollständige Maschine darf erst dann in Betrieb genommen werden,

wenn gegebenenfalls festgestellt wurde, dass die Maschine, in die die unvollständige Maschine

eingebaut werden soll, den Bestimmungen dieser Richtlinie entspricht.

Joachim Brien

Leiter Bereich Technik

Ingelfingen-Criesbach, Februar 2013

534 20 / 4422 EU-Konformitätserklärung

Konformitätserklärung

Gemäß der Richtlinie 2014/68/EU

Wir, die Firma GEMÜ Gebr. Müller Apparatebau GmbH & Co. KG

Fritz-Müller-Straße 6-8

D-74653 Ingelfingen

erklären, dass unten aufgeführte Armaturen die Sicherheitsanforderungen der Druckgeräte-

richtlinie 2014/68/EU erfüllen.

Benennung der Armaturen - Typenbezeichnung

Sitzventil

GEMÜ 534

Benannte Stelle: TÜV Rheinland Industrie Service GmbH

Nummer: 0035

Zertifikat-Nr.: 01 202 926/Q-02 0036

Angewandte Normen: AD 2000

Konformitätsbewertungsverfahren:

Modul H

Hinweis für Armaturen mit einer Nennweite ≤ DN 25:

Die Produkte werden entwickelt und produziert nach GEMÜ eigenen

Verfahrensanweisungen und Qualitätsstandards, welche die Forderungen der ISO 9001 und

der ISO 14001 erfüllen.

Die Produkte dürfen gemäß Artikel 4, Absatz 3 der Druckgeräterichtlinie 2014/68/EU keine

CE- Kennzeichnung tragen.

Joachim Brien

Leiter Bereich Technik

Ingelfingen-Criesbach, März 2019

21 / 44 534Índice 20.1 DN 15 - 50 39

20.2 DN 65 - 100 40

1 Indicaciones generales 22 21 Declaración de incorporación 41

2 Instrucciones generales de 22 Declaración de conformidad

seguridad 22 UE 42

2.1 Indicaciones para el personal

operador y de mantenimiento 23

2.2 Señales de advertencia 23

2.3 Símbolos utilizados 23 1 Indicaciones generales

2.4 Indicaciones de seguridad del Condiciones para el perfecto

producto 24 funcionamiento de la válvula GEMÜ:

3 Definición de términos 24 Transporte y almacenaje adecuados

4 Campo de aplicaciones Instalación y puesta en servicio a cargo

previsto 24 de especialistas con la debida formación

5 Estado a la entrega 24 Uso según las presentes instrucciones

6 Datos técnicos 25 de montaje

7 Datos de pedido 27 Mantenimiento correcto

8 Indicaciones del fabricante 28

8.1 Transporte 28 El montaje, manejo y mantenimiento

8.2 Suministro y prestaciones 28 o reparación correctos garantizan un

8.3 Almacenaje 28 funcionamiento sin fallos de la válvula.

8.4 Herramientas requeridas 28

Las descripciones y las

9 Descripción del

instrucciones están referidas a

funcionamiento 28

equipamientos estándar. Para

10 Construcción del dispositivo 29

ejecuciones especiales no

11 Montaje y conexión 29

descritas en estas instrucciones

11.1 Montaje de la válvula 29

de montaje son válidos los

11.2 Funciones de mando 31

datos fundamentales de estas

11.3 Conexión del fluido de mando 31

instrucciones de montaje

12 Montaje / Desmontaje de

en combinación con una

piezas de recambio 32

documentación especial adicional.

12.1 Desmontaje del actuador 32

12.2 Sustitución de las juntas 32 Todos los derechos reservados.

12.3 Montaje del actuador 33 Tanto los de autor como los de

13 Puesta en servicio 34 propiedad industrial.

14 Inspección y mantenimiento 34

15 Desmontaje 34

16 Retirada 35 2 Instrucciones generales de

16.1 Desmontaje para la retirada del seguridad

actuador de función de mando1 35

16.2 Desmontaje para la retirada del Las instrucciones de seguridad no tienen en

actuador de función de mando 2 35 cuenta:

16.3 Desmontaje para la retirada del Hechos casuales y eventos que se

actuador de función de mando 3 36 puedan presentar durante el montaje, el

17 Devolución 37 uso y el mantenimiento.

18 Indicaciones 37 Las disposiciones sobre seguridad

19 Búsqueda y eliminación locales. El usuario se responsabiliza de

de fallos 38 su cumplimiento, también por parte del

20 Dibujo seccional y piezas personal encargado del montaje que

de recambio 39 intervenga.

534 22 / 442.1 Indicaciones para el personal 2.2 Señales de advertencia

operador y de mantenimiento Las señales de advertencia se clasifican, en

Las instrucciones de montaje contienen la medida de lo posible, según el esquema

instrucciones de seguridad básicas que se siguiente:

deben observar para la puesta en servicio,

el funcionamiento y el mantenimiento. PALABRA DE SEÑALIZACIÓN

Su incumplimiento puede tener como Tipo y origen del peligro

consecuencia: ® Consecuencias posibles en caso de

Riesgo para las personas por influencias incumplimiento.

eléctricas, mecánicas y químicas. G Medidas a tomar para evitar el peligro.

Riesgos para instalaciones del entorno.

Fallo de funciones importantes. Las señales de advertencia están marcadas

Riesgos para el medio ambiente por siempre con una palabra de señalización y

escape de sustancias peligrosas en caso en algunos casos también con un símbolo

de fugas. específico del peligro.

Antes de la puesta en servicio: Se utilizan las siguientes palabras de

G Leer las instrucciones de montaje. señalización y los siguientes grados de

G Instruir suficientemente al personal peligro:

encargado del montaje y la operación. PELIGRO

G Asegurarse de que el personal

responsable entienda por completo ¡Peligro inminente!

el contenido de las instrucciones de ® En caso de incumplimiento, la

montaje. consecuencia podría ser la muerte o

G Reglamentar ámbitos de responsabilidad

lesiones muy graves.

y competencias.

AVISO

Durante el uso:

G Tener siempre disponibles las

¡Situación posiblemente peligrosa!

instrucciones de montaje en el lugar de ® En caso de incumplimiento hay peligro

trabajo. de lesiones muy graves o muerte.

G Respetar las instrucciones de seguridad.

G Operar sólo según las especificaciones

CUIDADO

técnicas. ¡Situación posiblemente peligrosa!

G Los trabajos de mantenimiento y/o ® En caso de incumplimiento hay riesgo

reparaciones que no se describan en las de lesiones medianamente graves o

instrucciones de montaje no se pueden leves.

ejecutar sin consentimiento previo del

fabricante. CUIDADO (SIN SÍMBOLO)

PELIGRO ¡Situación posiblemente peligrosa!

® En caso de incumplimiento hay riesgo

Es obligatorio respetar las fichas de daños materiales.

técnicas de seguridad y las directrices

de seguridad aplicables a los medios 2.3 Símbolos utilizados

utilizados. ¡Peligro, superficies calientes!

En caso de dudas:

Preguntar al proveedor GEMÜ más

¡Peligro, materias corrosivas!

próximo.

23 / 44 534¡Peligro debido a presión de 3 Definición de términos

muelle! Fluido

Medio que fluye por la válvula.

Mano: describe indicaciones Fluido de mando

generales y recomendaciones. Medio con el cual se acciona y opera la

válvula incrementando o disminuyendo la

G Punto: describe las actividades a presión.

realizar. Función de mando

Posibles funciones de activación de la

® Flecha: describe reacciones a válvula.

actividades.

4 Campo de aplicaciones

Símbolo de enumeración previsto

La válvula de 2/2 vías GEMÜ 534 ha sido

2.4 Indicaciones de seguridad del diseñada para su utilización en tuberías.

producto Controla un medio que la recorre,

pudiendo abrirse o cerrarse mediante un

fluido de mando.

La válvula solo se puede emplear

1

Antrieb steht unter Federdruck

Actuator under spring pressure

Actionneur sous pression par ressort

de acuerdo con los datos técnicos

(véase el capítulo 6 "Datos

técnicos").

La válvula también está disponible como

válvula de regulación.

AVISO

1 El actuador está sometido a

¡Utilizar la válvula solo de acuerdo con

presión de muelle.

el uso previsto!

G Abrir el actuador

® En otro caso se extingue la

únicamente debajo de la

responsabilidad del fabricante y se

prensa.

pierden los derechos de garantía.

Las etiquetas adhesivas en el producto G La válvula se debe utilizar unicamente

están disponibles en alemán, inglés y según las condiciones de trabajo

francés en el estado a la entrega. Si este especificadas en la documentación

se utiliza en un país donde se hable otro contractual y en las instrucciones de

idioma, el producto deberá suministrarse en montaje.

el idioma correspondiente (véase el capítulo G La válvula solo debe utilizarse en zonas

8.2 «Suministro y prestaciones»). con riesgo de explosión que hayan

Las etiquetas adhesivas en el producto que sido confirmadas en la declaración de

falten o sean ilegibles deben colocarse o conformidad (ATEX).

sustituirse, respectivamente.

En caso de que la etiqueta adhesiva sea 5 Estado a la entrega

necesaria en un idioma no suministrado, el La válvula GEMÜ se entrega como un

cliente deberá fabricarla y colocarla bajo su componente embalado por separado.

propia responsabilidad.

534 24 / 446 Datos técnicos

Fluido Fluido de mando

Medios neutros o corrosivos, gaseosos o líquidos, y vapor Gases neutros

que no incidan negativamente en las propiedades mecáni-

cas y químicas del cuerpo y del cierre. Temperatura máxima del fluido de mando: 60 °C

Presión máxima del fluido véase tabla Volumen de llenado:

Tamaño de actuador 0 y 3: 0,05 dm³

Temperatura del fluido -10 °C a 180 °C Tamaño de actuador 1 y 4: 0,125 dm³

Viscosidad máxima del fluido 600 mm²/s Tamaño de actuador 2: 0,625 dm³

Índice de fuga Condiciones ambientales

Válvula todo/nada: Índice de fuga A según P11/P12 EN Temperatura ambiente máx. 60° C

12266-1

Válvula de regulación:

DIN EN 60534-4 VI L 1 asiento PTFE

Válvula de regulación:

DIN EN 60534-4 IV L 1 asiento metálico

Diámetro Presión de trabajo máx. [bar] Presión de control [bar] Valor

nominal Normalmente cerrado Normalmente cerrado Kv

Actuador Actuador Actuador Actuador Actuador Actuador Actuador Actuador Actuador Actuador

0 3 1 4 2 0 3 1 4 2

[DN] [m³/h]

Pistón Pistón Pistón Pistón Pistón inferior al superior inferior al superior inferior al

ø 50 mm ø 50 mm ø 70 mm ø 70 mm ø 120 mm plato al plato plato al plato plato

15 12,0 10 40,0 10 - 4,8 - 7,0 5,5 - 7,0 - 4,6

20 6,0 10 20,0 10 40,0 4,8 - 7,0 5,5 - 7,0 4,0 - 7,0 8,0

presión de control máx. 7 bar

presión de control máx. 7 bar

Presión de control mín.,

Presión de control mín.,

25 2,5 10 10,0 10 40,0 4,8 - 7,0 5,5 - 7,0 4,0 - 7,0 13,0

véase diagrama

véase diagrama

32 - - 7,0 10 20,0 - 5,5 - 7,0 4,0 - 7,0 22,0

40 - - 4,5 10 12,0 - 5,5 - 7,0 4,0 - 7,0 35,0

50 - - 3,0 10 10,0 - 5,5 - 7,0 5,0 - 7,0 50,0

65 - - - - 7,0 - - 5,0 - 7,0 90,0

80 - - - - 5,0 - - 5,0 - 7,0 127,0

100 - - - - 2,5 - - 5,0 - 7,0 200,0

Valores de Kv determinados según la norma DIN EN 60534, cuerpo de la válvula con bridas según EN 1092. Los valores de Kv se refieren a

la función de mando 1 (NC) y al actuador más grande para cada diámetro nominal. Los valores de Kv para otras configuraciones (por ejemplo

otras conexiones u otro material de cuerpo) pueden variar.

Diámetro Presión de trabajo máx. [bar] Presión de control [bar]

nominal Normalmente abierto/ Normalmente abierto/

Doble efecto Doble efecto

Actuador 0 Actuador 1 Actuador 2

DN Pistón ø Pistón ø Pistón ø Actuador 0 Actuador 1 Actuador 2

50 mm 70 mm 120 mm

15 32 36 - máx. 5 bar

20 20 36 36

25 12 32 36

máx. 7 bar máx. 7 bar

32 - 20 36 máx. 7 bar

40 - 12 36 Valores véase Valores véase

50 - 8 19 diagrama Valores véase diagrama

65 - - 16 diagrama

80 - - 10

100 - - 6

Para presiones máximas de trabajo la correlación de presión/temperatura (véase tabla página 21) tiene que ser observada.

Todos los valores de presión están indicados en bar - présion manométrica.

Correlación de presión/temperatura para el cuerpo de la válvula de globo

Conexión Material Presiones de trabajo admisibles en bar a temperatura en °C*

código código RT 100 150 200 250 300

8 37 16,0 16,0 14,5 13,4 12,7 11,8

10 37 25,0 25,0 22,7 21,0 19,8 18,5

11 37 40,0 40,0 36,3 33,7 31,8 29,7

39 37 19,0 16,0 14,8 13,6 12,0 10,2

8 90 16,0 16,0 15,5 14,7 13,9 11,2

39 90 17,0 16,0 14,8 13,9 12,1 10,2

* Las válvulas se pueden aplicar hasta -10°C RT = Temperatura de la sala Todos los valores de presión están indicados en bar -

présion manométrica.

Correlación de presión/temperatura para conexión código 48: DN 15 - 40 véase conexión código 10, DN 50 véase conexión código 8.

25 / 44 534Válvula de régulation

Aguja de regulación Cono de regulación

Nota: Corona de regulación

Aguja de regulación: RAxxx - RCxxx (válvula con asiento reducido)

Cono de regulación: DN 15 - DN 50

Corona de regulación: DN 65 - DN 100

Características de presión de trabajo y presión de control

Función de mando 1: Normal cerrado (NC) / Dirección de flujo: superior al plato

Tamaño de actuador 3 Tamaño de actuador 4

Presión de control mín. depende de la presión de trabajo Presión de control mín. depende de la presión de trabajo

7

7 DN 50

[bar][bar]

[bar] [bar]

6 6

de control

5 DN 25 de control 5 DN 40

Steuerdruck

4 DN 20

Steuerdruck

4

DN 15 DN 32

3 3 DN 25

2 2 DN 20

Presión

Presión

DN 15

1 1

0 2 4 6 8 10 0 2 4 6 8 10

Presión de trabajo [bar] Presión de trabajo

Betriebsdruck [bar] [bar]

Características de presión de trabajo y presión de control

F. 2 Normal abierto (NO) / F. 3 Doble efecto (DA)

Dirección de flujo: inferior al plato

Tamaño de actuador 0 Tamaño de actuador 1

Presión de control mín. depende de la presión de trabajo Presión de control mín. depende de la presión de trabajo

DN 25 DN 20 DN 50 DN 40 DN 32 DN 25

7 7

[bar]

[bar]

6 D

6

[bar]

[bar]

5 5 DN 20

de control

de control

PresiónSteuerdruck

4

PresiónSteuerdruck

4

3 DN 15

3

2 2

1 1

0 5 10 15 20 25 0 10 20 30 40

Presión de trabajo

Betriebsdruck [bar] [bar] Presión de trabajo

Betriebsdruck [bar] [bar]

Tamaño de actuador 2

Presión de control mín. depende de la presión de trabajo

DN 100 DN 80

7

[bar] [bar]

DN 65

6 DN 40

de control

5

DN 50

Steuerdruck

4 DN 32

3 DN 25

2 DN 20

Presión

1

0 10 20 30 40

Presión de trabajo

Betriebsdruck [bar] [bar]

534 26 / 447 Datos de pedido

Forma del cuerpo Código Función de mando Código

Cuerpo paso recto D Normalmente cerrado (NC) 1

Normalmente abierto (NO) 2

Doble efecto (DA) 3

Tipo de conexión Código

Doble efecto (normalmente abierto)

Brida (sólo para válvulas de regulación) 8

Brida EN 1092 / PN16 / forma B,

longitud EN 558, serie 1,

ISO 5752, serie básica 1 8

Brida EN 1092 / PN25 / forma B, Tamaño de actuador Flujo Código

longitud EN 558, serie 1 Actuador 0 pistón ø 50 mm inferior al plato 0*

ISO 5752, serie básica 1 10

Actuador 1 pistón ø 70 mm inferior al plato 1*

Brida EN 1092 / PN40 / forma B,

longitud EN 558, serie 1 Actuador 2 pistón ø 120 mm inferior al plato 2*

ISO 5752, serie básica 1 11

Actuador 3 pistón ø 50 mm superior al plato 3**

Brida ANSI Class 125/150 RF,

longitud EN 558, serie 1, Actuador 4 pistón ø 70 mm superior al plato 4**

ISO 5752, serie básica 1 39 * Dirección de flujo preferente en medios no comprimibles líquidos

para evitar "golpes de ariete"

Brida con taladro según JIS 20K (DN 15 - 40),

brida con taladro según JIS 10K (DN 50), ** solo para función de mando NC

longitud EN 558, serie 10,

ASME/ANSI B 16.10 tabla 1, columna 16 48

GEMÜ 534 GEMÜ 534

Actuadores 0, 1, 2 Actuadores 3, 4

Material del cuerpo de la válvula Código

1.4408, fundición inox 37

EN-GJS-400-18-LT (GGG 40.3), fundición nodular 90

Junta del asiento Código Flujo Flujo

inferior al plato superior al plato

PTFE 5

PTFE reforzado con fibra de vidrio 5G

Otros materiales para la junta del asiento bajo demanda

Nota

Cuadro resumen de los cuerpos de la válvula disponibles

véase tabla en la hoja de datos página 8

Ejemplo de pedido 534 25 D 8 90 5 1 1

Tipo 534

Diámetro nominal 25

Forma del cuerpo (código) D

Tipo de conexión (código) 8

Material del cuerpo de la válvula (código) 90

Junta del asiento (código) 5

Función de mando (código) 1

Tamaño de actuador (código) 1

27 / 44 534Sie können auch lesen