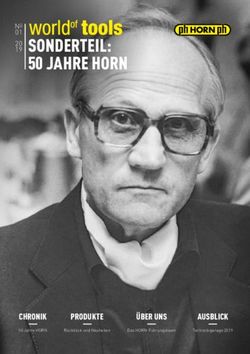

SONDERTEIL: VERZAHNUNG - NEUBAU USA HORN-Gruppe investiert - Paul Horn

←

→

Transkription von Seiteninhalten

Wenn Ihr Browser die Seite nicht korrekt rendert, bitte, lesen Sie den Inhalt der Seite unten

NO

02 HORN

20

20 SONDERTEIL:

VERZAHNUNG

VERZAHNUNGEN PRODUKTE NEUBAU USA ÜBER UNS

Werkzeug um Werkzeug – Neuheiten 2020 HORN-Gruppe investiert HORN-Gruppe

Zahn um Zahn international erweitertSEHR GEEHRTE

DAMEN UND HERREN,

seit einigen Monaten leben wir in außergewöhnlichen Zeiten, die von Un-

gewissheit, Unsicherheit und Vorsicht geprägt sind. So notwendig und

richtig die getroffenen Maßnahmen auch waren und sind, umso wichtiger

ist es nun, wie es weitergeht. COVID-19 hat die Industrie und viele andere

Bereiche stark beeinflusst und nicht wenige Betriebe in Kurzarbeit ver-

setzt oder ihnen zum Teil noch weitergehende Maßnahmen abverlangt.

Trotz allem sprechen wir uns dafür aus, so schnell wie möglich zu einer

vertretbaren Form von Normalität zurückzukehren.

Die Lieferfähigkeit unserer Produkte ist weiterhin nicht beeinträchtigt.

Weitreichende Präventivmaßnahmen gewährleisten, dass Sie Ihre An-

sprechpartner über die bekannten Kontaktmöglichkeiten erreichen. Unsere

Produkte erhalten registrierte Kunden ebenso über unseren Onlineshop

unter eshop.phorn.de.

Thematisch ist die Ihnen vorliegende Ausgabe unserer „world of tools“

breit gefächert. Neben Einblicken in die internationalen Tätigkeiten der

HORN-Gruppe zeigen wir unsere Fähigkeiten im Bereich Verzahnung und

veranschaulichen den Weg, den ein Werkzeug bei uns durchläuft, bevor

es bei Ihnen zum Einsatz kommt. Aber auch unsere Neuheiten sind wie

gewohnt vertreten, auch wenn die großen Messen AMB (Stuttgart) und

IMTS (Chicago) im September nicht wie gewohnt stattfinden konnten.

Mit Blick nach vorne wünschen wir Ihnen interessante Eindrücke beim

Lesen und alles Gute für die kommende Zeit.

Markus Horn, Lothar Horn und Matthias Rommel

02NO 02 2020

04 VERZAHNUNGEN

Werkzeug um Werkzeug – Zahn um Zahn

100 Jahre bekannt – jetzt in der Serienfertigung

12 PRODUKTE

Kegelradverzahnen

Entgraten von Verzahnungen

System DTM

System 220 IK

System S117

DAH8

Titanfräser DSRV

Nutstoßen

22 ÜBER UNS

Die HORN-Gruppe

Interview Lothar Horn und Andreas Vollmer

Neubau USA

HORN-Gruppe international erweitert (Turkey)

Interview Walter Wiedenhöfer

Vom Pulver bis zur fertigen Schneidplatte

40 SYSTEM MINI IM EINSATZ

Sonderwerkzeuge für knifflige Einstiche

Impressum: world of tools©, das Kundenmagazin von HORN, erscheint zweimal jährlich und wird an Kunden und

Interessenten versandt. Erscheinungstermin: Oktober 2020. Printed in Germany.

Herausgeber: Hartmetall-Werkzeugfabrik Paul Horn GmbH • Horn-Straße 1 • D-72072 Tübingen

Tel.: 07071 7004-0 • Fax: 07071 72893 • E-Mail: info@phorn.de • Internet: www.phorn.de

Rechte: Nachdruck, auch auszugsweise, nur mit schriftlicher Genehmigung des Herausgebers sowie Text-

und Bildhinweis „Paul Horn-Magazin world of tools©“. Weitere Text- & Bildnachweise: Nico Sauermann,

Paul Horn GmbH, HORN USA

Auflage: 22.600 in Deutsch, 6.500 in Englisch, 3.500 in Französisch

Redaktion/Texte: Nico Sauermann, Christian Thiele

Gesamtherstellung: Werbeagentur Beck GmbH & Co. KG • Alte Steige 17 • 73732 Esslingen 03VERZAHNUNGEN

WERKZEUG UM WERKZEUG –

ZAHN UM ZAHN

HORN hat sein Werkzeugportfolio für

die wirtschaftliche Herstellung von

Verzahnungen in den letzten Jahren

stetig ausgebaut. Welche Werkzeuglö

sung zum Einsatz kommt, hängt von ver

schiedenen Faktoren ab: Modulgröße,

Losgrößen und die vorhandene Maschi

nentechnologie sind die wesentlichen

Faktoren, die über die zu wählende

Fertigungstechnologie entscheiden.

HORN hat für die unterschiedlichen

Anwendungsfälle produktive Werk

zeuglösungen entwickelt. Insbeson

dere die neuen Werkzeugmaschinen

mit gekoppelten Achsen bieten heute

Möglichkeiten zur Verzahnungsherstel

lung, die früher Spezialmaschinen vor

behalten waren. HORN zeigt sich hier

bei nicht nur als Werkzeuglieferant,

sondern auch als Partner bei der Ent

wicklung neuer Fertigungsstrategien

direkt an der Maschine. Die Auslegung

eines Werkzeuges beinhaltet auch die

Festlegung der Bearbeitungspara

meter und die Einstellungen an der

Werkzeugmaschine, die von HORN bei

der Werkzeugübergabe mitgeliefert

werden. Die Aufbereitung der Verzah

nungswerkzeuge ist ein elementarer

Punkt bei der Betrachtung Cost-per-

Part.

| VERZAHNUNGEN

04Durch die Umstellung auf ein Stoßaggregat sank die Prozesszeit von drei Minuten auf rund eine Minute.

Verzahnungsfräsen mit dem HORN-Zirkular vc = 310 m/min und der Vorschub ist mit 600 mm/min

frässystem programmiert. Das Werkzeug fräst jeden der acht

Hohe Zeiteinsparungen, geringe Werkzeugkosten und Zähne der Verzahnung auf die volle Tiefe von 2,1 mm

höhere Genauigkeiten waren das Resultat der Opti- in einem Zug. Die Fräsrichtung erfolgt im Gegenlauf.

mierung eines Fertigungsprozesses für eine Stellver-

zahnung. Vor der Umstellung auf das Zirkularfräsen Verzahnungsstoßen mit Stoßaggregat

musste der Anwender die Verzahnung mit veralteten Bei der Optimierung des Stoßens einer Kerbverzah-

Werkzeugen auf speziellen Verzahnungsmaschinen nung lautete das Ergebnis: mal drei. Dreimal höhere

fertigen. Dies bedeutete einen hohen Rüstaufwand Standzeit des Werkzeugs bei dreimal schnellerer

und lange Durchlaufzeiten. Den Lö-

sungsvorschlag brachte HORN mit

dem Werkzeugsystem 613 zum Verzah- HOHE ZEITEINSPARUNGEN, GERINGE WERK

nungsfräsen. Die Prozesslösung er-

füllte die gewünschten Anforderungen: ZEUGKOSTEN UND HÖHERE GENAUIGKEITEN

Komplettbearbeitung in einer Aufspan-

nung, eine höhere Präzision, höhere WAREN DAS RESULTAT EINER OPTIMIERUNG.

Oberflächengüten der Verzahnung und

die angepeilte Zeiteinsparung. Die Werkzeuge weisen, Prozesszeit. Der Anwender war mit der Leistung der

trotz des hohen Schnittdrucks durch die sechs Zähne, bisher eingesetzten HORN-Stoßwerkzeuge zufrieden.

eine hohe Stabilität auf. Die Zirkular-Fräsplatte des Aufgrund der hohen Losgrößen bestand jedoch bei der

Typs 613 erreicht eine Standzeit von 1.000 Werkstü- Bearbeitungszeit Bedarf zur Optimierung. Gestoßen

| VERZAHNUNGEN

cken. Das Evolventenprofil der Schneiden ist präzisi- wurde auf konventionelle Art. Das heißt, viele einzelne

onsgeschliffen. Die Schnittgeschwindigkeit liegt bei Hübe bei einer Zustellung von 0,1 mm, bis der Zahn

05auf die volle Tiefe gestoßen war. Bei elf Zähnen er- Zahnprofilen: Stirnverzahnungen, gerade-, schräg-

gab sich eine Prozesszeit beim Stoßen von rund drei oder pfeilverzahnt, Schneckenrädern, unterschied-

Minuten. Der HORN-Außendienst schlug vor, den lichen Kegelrädern oder Rädern wie zum Beispiel

Stoßprozess vom konventionellen Stoßen auf ein Zyklo-Palloid-Verzahnungen. Hochvorschubfräser

Stoßaggregat umzustellen. Das Nutstoßaggregat der Typen DGM, DSDS und DAH37 oder das System

wird über die VDI-Schnittstelle am Werkzeugrevol- M279 übernehmen das Vorfräsen. VHM-Schaft-

ver montiert. Die Drehbewegung der Antriebswelle Torus- und Radiusfräser des Systems DSM bearbei-

wird über einen Exzenter in eine Linearbewegung ten die Zahnformflanken und Fußprofile. Fräser des

des Stößels umgewandelt. Der Stö-

ßel taucht mit der Schneide in das

Werkstück ein und hebt nach dem

Stoßvorgang über eine integrierte

WELCHE WERKZEUGLÖSUNG ZUM EIN

Abhebeeinrichtung ab. Die Abhebe-

einrichtung verhindert gleichzeitig

SATZ KOMMT, HÄNGT VON VERSCHIE

den Verschleiß oder das Ausbrechen

der Schneide beim Zurückfahren aus

DENEN FAKTOREN AB.

dem Werkstück. Das Umdenken des

Stoßprozesses hat sich nach den ersten Versuchen Typs DGFF entgraten und fasen. Ebenso eingesetzt

bestätigt. Die Standzeit des Stoßwerkzeuges des werden Wechselkopffräser des Systems DG, speziell

Typs Supermini N105 konnten die Beteiligten von DGVZ-Fräser. Nach dem Härten übernehmen Stan-

vorher 30 Kerbverzahnungen auf nun 100 Kerbver- dardfräser aus besonderen Hartmetallsorten die

zahnungen erhöhen. Die Prozesszeit sank von drei Endbearbeitung. Allesamt kostengünstige Standard-

Minuten auf rund eine Minute. fräser mit kurzen Lieferzeiten. Es ist somit möglich,

auf universellen fünfachsigen Dreh- und Fräszentren

5-Achs-Fräsen von großen Modulen komplexe Verzahnungen zu fertigen. Der wirtschaft-

Ab Modul 4 bis Modul 30 bietet HORN Verzahnungs liche und zeitliche Effekt gegenüber der Fertigung

lösungen für Prototypen sowie Klein- und Mittel- auf teuren Verzahnungsmaschinen ist dabei enorm.

serien auf universellen Bearbeitungszentren mit Auf den universellen Bearbeitungszentren können

Standardwerkzeugen wie Schaftfräsern, Kugel- vorher die jeweiligen Rohteilgeometrien und an-

fräsern, torischen Fräsern, Scheibenfräsern, Topf- schließend in der gleichen Aufspannung Zahnräder

scheibenfräsern und konischen Fräsern aus dem in Einzelfertigung, für den Prototypenbereich oder

Standardprogramm von HORN. Standardwerkzeuge Klein- und Mittelserien – und anschließend wieder

erzeugen dabei softwaregestützt alle Geometrien von ganz andere Teile – gefertigt werden.

Mit dem Schlagzahnfräsen lassen sich neben Plan- und Stirnverzahnungen auch Evolventen

oder Spline-Verzahnungen effizient herstellen.

| VERZAHNUNGEN

06Ab Modul 4 bis Modul 30 bietet HORN Verzahnungslösungen für Prototypen sowie

Klein- und Mittelserien auf universellen Bearbeitungszentren.

Wälzschälen dass Werkstückspindel und Werkzeug gekoppelt

Einen weiteren Beweis der Kompetenz beim Verzah- zueinanderlaufen. Mit dem Verfahren lassen sich

nen bietet das HORN-Programm zum Wälzschälen. neben Plan- und Stirnverzahnungen auch Evolven-

Das Werkzeugsystem umfasst Werkzeuge zum ten oder Spline-Verzahnungen effizient herstellen.

hochproduktiven Herstellen von Innenverzahnun- Hierzu lassen sich fast alle HORN-Frässysteme

gen, Steckverzahnungen und anderen Innenprofilen einsetzen. Die Vorteile des Verfahrens sind redu-

sowie von Außenverzahnungen mit Störkanten. Die zierte Werkzeugbewegungen, da alle Zahnlücken in

wichtigsten Vorteile des Wälzschälens bei diesen einem Durchgang hergestellt werden. Das Verfahren

Anwendungen sind die deutlich kürzeren Prozess- lässt sich auf so gut wie allen Dreh-/Fräszentren

zeiten im Vergleich zum Verzahnungsstoßen, der umsetzen und ist somit sehr universell einsetzbar.

Einsatz auf optimierten Dreh-/Fräszentren, das

Drehen und Verzahnen in einer Aufspannung, der

Die einzelnen Verzahnungsverfahren von HORN im Überblick

Verzicht auf Freistiche am Verzahnungsende, die

meist produktivere und kostengünstigere Herstel-

Mittlere

lung gegenüber dem Wälzstoßen und Räumen und Technologie Kleinserie Großserie

Losgrößen

die im Vergleich zum Nutstoßen vier- bis fünffach

kürzere Zykluszeit. Die Wälzschälwerkzeuge sind Verzahnungsfräsen

+++ ++ 0

zum Verzahnen mittlerer bis großer Lose konzipiert. Außenbearbeitung

Speziell bei Innenverzahnungen bietet HORN mit dem

++

Verfahren bei größeren Modulen den Vorteil einer Verzahnungsstossen

+++ In Kombination +

kurzen Prozesszeit. Für das Wälzschälen größerer Außen-/Innenbearbeitung

mit Nutstoßgerät

Module sind große und steife Fräs-/Drehzentren

erforderlich, welche die entsprechende Synchroni- Wälzschälen

0 + +++

sation zwischen Werkstück- und Werkzeugspindel Außen-/Innenbearbeitung

ermöglichen. Nach den Erfahrungen mit kleinen

Abwälzstoßen

Vollhartmetall-Wälzschälwerkzeugen nutzte HORN 0 + +++

Außenbearbeitung

das gewonnene Know-how, um auch größere Module

abzudecken. HORN-Wälzschälwerkzeuge sind auf Schlagzahnfräsen

0 +++ +

jeden Anwendungsfall speziell abgestimmt und kon- Außenbearbeitung

struiert. Jede Anwendung wird von den Technikern

Kegelradfräsen

vor der Umsetzung auf die Machbarkeit geprüft und 0 + +++

Außenbearbeitung

die Werkzeugauslegung sowie die Empfehlungen

für den Prozess mit dem Anwender besprochen. 5-Achs-Fräsen von

Verzahnungen +++ 0 0

Schlagzahnfräsen Außenbearbeitung

Das Schlagzahnfräsen ist ein spanendes Fertigungs-

Entgraten von

verfahren, bei dem das Werkstück und das Werkzeug +++ +++ +++

Verzahnungen

in einem bestimmten Drehzahlverhältnis rotiert. Das

| VERZAHNUNGEN

Werkzeug wird hierbei in einem bestimmten Winkel 0 nicht geeignet ++ gut geeignet

gegenüber dem Werkstück angestellt. Wichtig ist, + bedingt geeignet +++ sehr gut geeignet

07VERZAHNUNGEN

100 JAHRE BEKANNT –

JETZT IN DER

SERIENFERTIGUNG

Vor über einem Jahrhundert meldete Wilhelm von Pittler „Verkaufen können viele, aber nur wenige können

ein Patent für das Wälzschälen von Verzahnungen an, das Fertigungsstrategien entwickeln und ihre Umset-

sogenannte Power-Skiving-Verfahren. Im Jahr 1910 war zung aktiv unterstützen“, sagt Pascal Moulènes

dies eine revolutionäre Idee. Eine breitere Anwendung in über die Einführung des Wälzschälverfahrens und

der modernen Fertigung findet das Verfahren jedoch erst, ergänzt: „Im Jahr 2015 konnten wir bei einem Werk-

seit Bearbeitungszentren mit Systemen zur Steuerung und zeugmaschinenhersteller dieses Verfahren bei der

Synchronisierung der Spindeldrehzahlen und Software Massenproduktion von Werkzeugmaschinenkom-

zur Prozessoptimierung ausgestattet sind. Diese Systeme ponenten im Einsatz sehen.“ Dies hat das Interes-

ermöglichen den Einsatz dieser äußerst komplexen Tech se der Verantwortlichen in Bezug auf die eigenen

nologie. Seit 2019 setzt der Luft- und Raumfahrtspezialist Anwendungsmöglichkeiten bei Collins geweckt

Collins aus Figeac in Frankreich auf dieses produktive und die Auswahlentscheidungen neuer Bearbei-

Verfahren. Zusammen mit seinem Werkzeugpartner HORN tungsverfahren beeinflusst. Nach Investitionen in

haben der Maschinenbediener Jean-Paul Noyes, Teamleiter moderne Bearbeitungszentren, welche die Tech-

Jean Pierre Destruel, Verfahrensingenieur Joel Bousquet nologie ermöglichen, suchten die Verantwortlichen

und Verfahrensentwickler Pascal Moulènes, als Spezialist um Pascal Moulènes nach einem Lieferanten für

für Verzahnungsthemen, das Wälzschälverfahren für diverse Wälzschälwerkzeuge.

Teiletypen umgesetzt.

„Auf der EMO 2017 in Hannover haben wir den Pro-

zess auf dem Stand von HORN in Aktion gesehen,

und da wir uns auf der Suche nach einem Lieferan-

ten für Hartmetall-Wälzschälwerkzeuge befanden,

waren wir sehr interessiert“, erzählt Moulènes. Die

technische Unterstützung für die Umsetzung des

Projektes bekamen sie von Emmanuel Gervais.

Der Techniker ist bei HORN der erste Ansprech-

partner, wenn es um die Zerspanung von sensiblen

Aerospace-Bauteilen geht. Seine Expertise und seine

Erfahrungen fließen auch in die Entwicklung neuer

Werkzeugkonzepte ein. Kein Wunder, dass Gervais

Mit der Einführung eines eigenen Systems von

| VERZAHNUNGEN

Wälzschälwerkzeugen stellt HORN seine Kom

AUTOMOTIVE

petenz in der Zahnradfertigung unter Beweis.

08Durch das Wälzschälen konnte

Collins seine Prozesse noch

auch im Epizentrum der europäischen Ein neues Verfahren zuverlässiger gestalten und

Aerospace-Industrie, dem südwestlichen „Das Wälzschälverfahren war neu für die Qualität seiner Kompo-

Frankreich um Toulouse, beheimatet ist. Collins, und wir mussten es erst im nenten optimieren.

Detail kennenlernen. Aufgrund unseres

Vor der Einführung des Wälzschälverfah- Auftragsvolumens konnten wir aber keine

rens wurden die Bauteile mit konventio- langen Testläufe durchführen“, erklärt

nellen Schneidwerkzeugen hergestellt. Moulènes. Gervais schlug daher vor, die

„Wir waren gerade dabei, die Fertigung Tests im HORN-Testzentrum in Tübingen

unserer Teilefamilien im Bereich Ver- durchzuführen. „Die optimalen Bearbei-

zahnung neu zu organisieren“, erklärt tungsparameter für den eher schwer

Pascal Moulènes. Mit der neuen Tech- zu bearbeitenden Werkstoff 16NCD13

nologie konnte Moulènes aufgrund der (1.6657) wurden nach mehreren Test-

geringeren Anzahl von Rüstvorgängen reihen in Tübingen entwickelt. Die Er-

gebnisse waren für alle Testreihen re-

produzierbar, bei gleichbleibend hoher

DIE BEARBEITUNGSPARA Qualität“, erklärt er. Die Versuchsteile

sendete HORN zurück ins Collins-Werk

METER WURDEN IN TÜBIN zum Qualitätscheck. Der maximal zu-

lässige Profilfehler der Verzahnung liegt

GEN ENTWICKELT. bei einer Abweichung von 0,03 mm. Die

Testreihe von HORN lag im Mittel bei den

Abweichungen deutlich darunter. „HORN

die Fertigungsprozesse optimieren und war in der Lage, die Wälzschälwerkzeuge

die Liegezeit zwischen den Arbeitsgän- mit einem Rundlaufkorrektursystem zu

gen einsparen. Neben den verkürzten liefern. Natürlich war die entsprechende

| VERZAHNUNGEN

Taktzeiten erhöhte sich darüber hinaus Qualität der Teile unser primäres Ziel,

AUTOMOTIVE

auch die Bauteilqualität. aber eine hohe Standzeit der Werkzeuge

09war uns ebenfalls wichtig“, ergänzt der Produktives Werkzeugsystem

Maschinenbediener Joel Bousquet. Das HORN-Werkzeugprogramm um-

fasst Wälzschälwerkzeuge zum produk-

Die Einführung des Wälzschälverfahrens tiven Herstellen von Innenverzahnungen,

bei Collins verlief reibungslos: „Die ers- Steckverzahnungen und anderen Innen-

ten Tests waren sofort erfolgreich. Wir profilen sowie von Außenverzahnungen

konnten die in Tübingen für das Verfah- mit Störkanten. Die wichtigsten Vorteile

ren ermittelten Schnittdaten praktisch des Wälzschälens bei diesen Anwendun-

unverändert übernehmen“, erklärt Em- gen sind die deutlich kürzeren Prozess-

manuel Gervais. Die Bearbeitungszeit am zeiten im Vergleich zum Verzahnungssto-

Verzahnungsteil allein konnte um mehr ßen, der Einsatz auf optimierten Dreh-/

als die Hälfte der ursprünglichen Zeit Fräszentren, das Drehen und Verzahnen

reduziert werden. Der Wälzschälprozess in einer Aufspannung und der Verzicht

zur Herstellung der Verzahnung ist in 14 auf Freistiche am Verzahnungsende. Die

Schrupp-, 2 Vorschlicht- und 2 weitere Wälzschälwerkzeuge sind zum Verzah-

Schlichtgänge mit einem Schleifaufmaß nen mittlerer bis großer Lose konzipiert.

von 0,1 mm unterteilt. Der Härteverzug Dabei wird jedes Werkzeug individuell

für die nachfolgende Wärmebehandlung dem Einsatz und dem zu bearbeitenden

ist nicht im Schneidenprofil des Werk- Werkstoff angepasst, wobei sich die un-

zeugs vorgehalten. Nach dem Härten terschiedlichen Werkzeugschnittstel-

muss das Bauteil dann noch geschliffen len an der Zähnezahl und Modulgröße

werden. „Heute stellen wir mit demsel- orientieren.

ben Werkzeug fünf verschiedene Bauteile

mit dem gleichen Modul her. Insgesamt Das Verzahnungsportfolio von HORN

haben wir bereits mehr als 300 Teile umfasst ein breites Werkzeugprogramm

produziert. Das Ende der Standzeit des zur Herstellung von unterschiedlichen

Werkzeugs ist noch nicht in Sicht“, sagt Verzahnungsgeometrien mit Modul 0,25

Pascal Moulènes. bis Modul 30. Ob Verzahnungen an Stirn-

Seit 30 Jahren Partner: Pas-

cal Moulènes im Gespräch

mit Jean Paul Noyes (beide

von Collins) und Emmanuel

Gervais von HORN France.

| VERZAHNUNGEN

10Das Wälzschälen kann auf den modernen

Bearbeitungszentren ganz einfach pro-

grammiert werden.

rädern, Welle-Nabe-Verbindungen, Schneckenwellen, Kegelrädern,

Ritzeln oder an kundenspezifischen Profilen, alle diese Zahnprofile

lassen sich mit den Werkzeuglösungen von HORN wirtschaftlich

herstellen. Die Wälzschältechnologie wird erst eingesetzt, seit

Bearbeitungszentren mit Systemen zur Steuerung und Kopplung

der Spindeldrehzahl und mit Software zur Prozessoptimierung den

Einsatz dieser komplexen Technologie ermöglichen.

Ein globales Unternehmen

Mit mehr als 70.000 Mitarbeitern an 300 Standorten weltweit ist

Collins Aerospace einer der größten Zulieferer für die Luft- und

Raumfahrtindustrie. Zu seinen Kunden

gehören alle großen internationalen Kon-

zerne der Branche. Das Collins-Werk

in Figeac ist einer der weltweit führen-

MEHR ALS 70.000 MITARBEITER AN

den Hersteller von Propellersystemen

für zivile und militärische Flugzeuge,

300 STANDORTEN WELTWEIT.

Cockpit- und Kabinenausrüstung sowie

von Stellantrieben für Höhenleitwerke. Auch die Herstellung der

Propeller für den Airbus A400M erfolgt im Werk in Südfrankreich.

Collins Aerospace und HORN sind seit 30 Jahren Partner. „Wir

haben mit den Systemen Mini und Supermini für die Bearbeitung

von Inconel begonnen“, erinnert sich Pascal Janot, der für die

Werkzeugbeschaffung verantwortlich ist. Heute setzen die Ver-

antwortlichen bei Collins neben den Systemen Mini und Supermini

auch HORN-Lösungen für das Fräsen ein. „Unser Unternehmen

verwendet HORN für einen Großteil der Teile, an denen wir Nuten

herstellen müssen. HORN bietet nicht nur sehr gute Werkzeuge.

Dank seiner hohen Service- und Dienstleistungsqualität ist das

Unternehmen einer unserer bevorzugten Partner“, sagt Pascal

| VERZAHNUNGEN

Moulènes.

11PRODUKTE

TOP NEUHEIT:

WERKZEUGE ZUM KEGELRAD

VERZAHNEN

| PRODUKTE

1213

| PRODUKTEPRODUKTE

WIRTSCHAFTLICH

AUCH IN KLEINSERIEN

Wirtschaftlich auch in Kleinserien

HORN erweitert sein Produktprogramm beim Ver- Prozess auch für mittlere und kleinere Unternehmen

zahnen. Mit dem neuen Werkzeugsystem zum Frä- interessant, welche bisher Zahnräder zukaufen oder

sen von Kegelradverzahnungen macht HORN in extern fertigen lassen.

Kooperation mit dem Maschinenbauer INDEX die

Komplettbearbeitung von Kegelrädern auf Univer- HORN setzt dabei auf die zweischneidigen Platten

sal-Dreh-/Fräszentren möglich. Für die Fertigung des Typs S276 und S279. Die Wendeschneidplatten

dieser Verzahnungen benötigt der Anwender keine sind tangential verschraubt. Dies ermöglicht einen

Spezialmaschinen mehr. Damit lassen sich alle stabilen Plattensitz, insbesondere bei Formfräs

arbeiten. Das Werkzeug muss nach dem Drehen

HOHE PRÄZISION, KURZE DURCHLAUF oder Wechseln der Schneidplatten nicht neu ver-

messen werden, da die Schneidplatten im Umfang

ZEITEN UND EINE HOHE WIRTSCHAFT präzisionsgeschliffen sind. Durch unterschiedliche

Bestückungen des Fräskörpers lassen sich un-

LICHKEIT. terschiedliche Zähnezahlen und Flugkreise einer

Verzahnung realisieren. Die Entwicklung des kom-

pletten Systems (Zyklus, Werkzeug und Spannung)

Funktionsflächen zusammen mit der Verzahnung in benötigte viel Know-how sowohl beim Maschinen-

einer Aufspannung herstellen. Dies ermöglicht eine hersteller als auch beim Werkzeughersteller. Für

hohe Präzision der Bauteile, kurze Durchlaufzeiten, die Implementierung des Prozesses setzt INDEX

eine hohe Wirtschaftlichkeit des Prozesses sowie Maschinen verschiedener Typen mit dem Zyklus

kurze Bearbeitungszeiten durch gesteuerte Zyklen „Kegelabwälzfräsen“ voraus. Die Fräskörper bietet

der Maschine. Durch den Einsatz eines universellen HORN mit den Schnittstellen HSK-T40 und HSK-T63

Dreh-/Fräszentrums von INDEX lassen sich Bauteile an. Die Profile der Schneidplatten sind modulabhän-

mit Kegelradverzahnungen flexibel auch in kleinen gig und präzisionsgeschliffen.

Stückzahlen effizient herstellen. Dies macht den

| PRODUKTE

14PRODUKTE

DEFINIERTES

ENTGRATEN VON

VERZAHNUNGEN

Definiertes Entgraten von Verzah

nungen in Sekunden

HORN zeigt mit der Entwicklung eines rädern. Die Fräser sind Sonderwerk-

Prozesses zum definierten Entgraten zeuge und müssen für jede Verzahnung

von Verzahnungen eine weitere Verbes- ausgelegt sein. Je nach Anwendungs-

serung in der Welt der Zahnradfertigung. fall konstruieren die HORN-Techniker

Das Entgraten von Verzahnungen mit die passende Schneidengeometrie für

Bürsten und Drückscheiben ist relativ Modul, Kopfkreisdurchmesser und die

einfach, aber die steigenden Anforde- gewünschte Fase. Die Prozessdaten für

rungen an die Präzision und Qualität der die Bearbeitung liefert HORN mit dem

Verzahnungen lassen oft keine

undefinierten Fasen an den Kan-

ten mehr zu. Für die Fertigung

von definierten Fasen entwickelte

WENIGER ALS FÜNF SEKUNDEN

HORN eine Technologie samt dem

zugehörigen Fertigungsprozess.

FÜR EINE DEFINIERTE 45-GRAD-

Damit kann beispielsweise ein

Zahnrad in Größe Modul 1 und

FASE.

25 Zähnen beidseitig in weniger

als fünf Sekunden mit einer definierten Werkzeug mit. Die Werkzeugkosten sind

45-Grad-Fase versehen werden. Die Vo gering und rechnen sich durch die kurzen

raussetzung für den Fertigungsprozess Prozesszeiten sehr schnell. Das Hartme-

ist ein Dreh-/Fräszentrum mit gekop- tallsubstrat, die Werkzeugbeschichtung

pelten Achsen. Besondere Spannmittel sowie die Schneidengeometrie sind für

benötigt der Anwender nicht. Die Voll- jeden Werkstoff der Verzahnung spezi-

hartmetall-Schaftwerkzeuge lassen sich ell ausgelegt. Der Werkstoff spielt für

in üblichen Spannzangen-, Schrumpf- den Bearbeitungsprozess keine Rolle. In

oder Hydrodehnfuttern spannen. Sekundenschnelle lassen sich die Fasen

in Stählen, Aluminium und Kunststoffen

Der Prozess eignet sich besonders für fräsen.

die Großserienbearbeitung von Zahn-

| PRODUKTE

15PRODUKTE

FRÄSSYSTEM DTM

ZUR HOCHGLANZ

ZERSPANUNG

Frässystem DTM zur Hochglanzzerspanung

HORN erweitert das Planfrässystem DTM mit ermöglicht eine effiziente Spanabfuhr. Der Alumi-

Schneidplatten zur Hochglanzzerspanung von Nicht- niumgrundkörper ist durch seine geringe Masse

eisenmetallen und Kunststoffen. Die mit einem spindelschonend und ermöglicht einen geringeren

monokristallinen Diamanten (MKD) bestückten Energieaufwand im Gegensatz zu Stahlgrundkör-

Schneidplatten des Typs DTS ermöglichen das pern. Für hohe Schnittgeschwindigkeiten von bis

Fräsen von nahezu perfekten Oberflächen und zu 5.000 m/min und einen ruhigen Lauf des Werk-

Ebenheiten kleiner 1 µm. Das Frässystem kommt zeugs bietet HORN die Möglichkeit zum Feinwuchten

dort zum Einsatz, wo hohe Anforderungen an die des Grundkörpers. Das Anwendungsspektrum des

Güte der Oberflächen, beispielsweise

Spiegelglanz, gestellt werden. Die

Schneidplatten des Typs DTS sind für

das Planfrässystem DTM abgestimmt

DIE SCHNEIDPLATTEN ERMÖGLICHEN

und erreichen in Verbindung mit den

Schneideinsätzen zum Vorschneiden

DAS FRÄSEN VON NAHEZU PERFEKTEN

eine hohe Effizienz und Wirtschaft-

lichkeit. In Abhängigkeit des zu zer-

OBERFLÄCHEN.

spanenden Werkstoffs kommt zum

Vorschneiden der Schneidstoff PKD oder CVD-D Hochglanzfräsens ist groß. Besonders im Werk-

zum Einsatz. Grundsätzlich sind alle Werkzeuge zeug- und Formenbau spart das Verfahren Polier-

zur Hochglanzzerspanung einschneidig ausge- arbeiten ein und erhöht gleichzeitig die Qualität

legt. Die restlichen Schneidplattensitze sind mit in Ebenheit und Oberflächengüte. So kommt das

Schruppschneiden oder Ausgleichsplatten belegt. Verfahren dort zum Einsatz, wo sich die Oberflä-

Die MKD-bestückte Schneide ist mit einem axialen che der Form in den zu fertigenden Teilen wider-

Überstand von 0,02 mm eingestellt. Durch die kon- spiegelt. Dazu gehören zum Beispiel klarsichtige,

struktive Auslegung schneiden die PKD-bestückten transparente Kunststoffe oder Dichtflächen von

Schruppschneiden immer radial vor. Eine Überlas- Ventilplatten. MKD-bestückte Kugelfräser finden

tung oder gar Beschädigung der MKD-Schneide ist den Einsatz in der Fertigung von PET-Blasformen

somit nahezu ausgeschlossen. oder Schokoladen-Gussformen. Neben dem Hoch-

glanzfräsen bietet HORN in seinem Werkzeugpro-

Die Plattensitze des DTM-Fräsgrundkörpers lassen gramm auch Lösungen zum Hochglanzdrehen mit

sich in axialer Richtung über einen Verstellbolzen MKD-Werkzeugen.

einstellen. Pro zehn-Grad-Drehung am Bolzen ver-

stellt sich der Plattensitz um 0,01 mm. Der Planlauf

der einzelnen Schneiden lässt sich somit µm-genau

einstellen. Die innere Kühlmittelzufuhr stellt die

zielgerichtete Kühlung der Kontaktzone sicher und

| PRODUKTE

16PRODUKTE

KASSETTEN

SYSTEM 220

Kassettensystem 220

HORN erweitert das Kassettensystem Kassetten für die Systeme S25, S224 und

220 für fast alle Schneidplattentypen S229 ausgelegt. Durch die hohe Vielfalt

im Werkzeugportfolio. Auf universellen des Stechsystems lassen sich eine hohe

Grundhaltern lassen sich alle Kassetten Anzahl an Stechbreiten, Stechtiefen, Ab-

direkt und schnell spannen. Die T-förmige stechoperationen sowie an den Werkstoff

Schnittstelle des Systems bietet eine hohe angepasste Substrate und Beschichtun-

Präzision beim Kassettenwechsel. Des gen sicherstellen. Die Grundhalter kann

Weiteren stellt die T-Form eine stabile der Anwender je nach Maschinenschnitt-

Schnittstelle zwischen dem Grundhalter stelle auswählen. HORN bietet die Grund-

und der Kassette sicher. Alle Varianten aufnahmen als Vierkant, Rundschaft,

sind mit einer inneren Kühlmittelversor- TS-Schnittstelle, HSK-Schnittstelle oder

gung ausgestattet. Der Kühlmittelstrahl als Polygon-Schnittstelle an.

kommt direkt aus dem Spannfinger und

der Unterstützung. Somit ist eine ziel- Für den flexiblen und produktiven Ein-

gerichtete Kühlung in die Scherzone im satz von Werkzeugen bei kleinen und

Einsatz sichergestellt. Mit einer Schraube mittleren Losgrößen spielt die Modu-

larität der eingesetz-

ten Werkzeugsysteme

DIE SYSTEME LASSEN SICH FLEXIBEL eine entscheidende

Rolle. Die Systeme

UND RÜSTFREUNDLICH IM ARBEITSRAUM lassen sich flexibel

und rüstfreundlich

INTEGRIEREN. im Arbeitsraum inte-

grieren. Das Ziel ist

es hierbei, die Rüst-

lässt sich die obere Öffnung der inne- zeiten bei Werkzeugwechseln deutlich

ren Kühlmittelversorgung abstellen. Die zu reduzieren und die Effektivität der

Übergabe des Kühlmediums zwischen Maschine zu erhöhen. HORN bietet mit

dem Grundhalter und der Kassette erfolgt den modularen Werkzeugsystemen

über die Anlageflächen. diese Möglichkeiten. Das System lässt

sich auf Einspindeldrehmaschinen und

HORN bietet die Radial-Stechkassetten auf Mehrspindelmaschinen gleicher-

für folgende Plattentypen an: S100, S224, maßen einsetzen. Der Wechsel der

S229, S274, 34T, 312, S315, S316 sowie Kassetten gestaltet sich bedienerfreund-

für die sechsschneidige Stechplatte des lich und präzise.

Typs S64T. Für das Axialstechen sind die

| PRODUKTE

17PRODUKTE

SCHNELLERE

LIEFERZEITEN FÜR

DAS SYSTEM S117

Schnellere Lieferzeiten für das System S117

Speziell für das Stechsystem S117 bietet HORN ab schafthalter sind standardmäßig mit den Größen von

sofort die Möglichkeit zur Lieferung von Sonderaus- 10 x 10 mm bis 32 x 32 mm erhältlich.

führungen innerhalb von fünf Werktagen. Hierzu hat

HORN das bestehende Greenline-Verfahren nochmals Greenline-Aufträge müssen innerhalb einer Schicht-

optimiert, sodass der Anwender neben der profilierten hälfte auf der nächsten frei werdenden Maschine

Schneidplatte auch den passenden Werkzeugträger gestartet werden. Diese kurze Zeitvorgabe unter-

innerhalb der kurzen Zeit zur Verfügung hat. Dies stützt ein Stundenrhythmus bei der Auftragserfas-

gewährleistet auch bei komplexen Schneidplatten- sung und der innerbetrieblichen Bereitstellung von

profilen eine sichere Unterstützung durch den Werk- Rohmaterialien. Bei der Online-Auftragserfassung

zeughalter. Mit dem Greenline-

Verfahren erhält der Kunde

innerhalb von zwei Werktagen

nach der Anfrage mit der Bau-

INNERHALB KURZER ZEIT HAT DER ANWEN

teilzeichnung das Angebot mit

der Angebotszeichnung von

DER DIE PROFILIERTE SCHNEIDPLATTE UND

Schneidplatte und Halter. Nach

der Bestellung erhält der Kun-

DEN PASSENDEN WERKZEUGTRÄGER ZUR

de innerhalb von 48 Stunden

die Zeichnung zur Genehmi-

VERFÜGUNG.

gung. Nach der Genehmigung

liefert HORN die Sonderwerkzeuge innerhalb von werden auftragsspezifische Daten wie Stückzahlen,

fünf Werktagen aus. Das Greenline-Verfahren ist für Art des Werkzeugs und der Beschichtung und andere

Schneidplatten in den Stückzahlen 3 bis 20 Stück und relevante Parameter automatisch mit den im System

für 1 bis 2 Werkzeughalter verfügbar. hinterlegten Greenline-Anforderungskriterien ver-

glichen. Danach entscheidet das System: Greenline-

HORN bietet die Werkzeuge in den Formbreiten 10 fähig ja oder nein. Mit dieser Entscheidung wird auch

mm, 12 mm, 16 mm, 20 mm, 26 mm, 32 mm und 45 der Weg durch die Fertigung einschließlich Zeitplan

mm an, die je nach Anwendungsfall in die gewünschte festgelegt. Die Auftragsdaten werden bereits eine

Sonderform präzisionsgeschliffen werden. Die maxi- Stunde später in der Arbeitsvorbereitung bearbeitet,

male Formtiefe ist von der geforderten Schneidbreite die dann den Fertigungsablauf und die Fertigungs-

abhängig. Die Werkzeugbeschichtung wird für jeden aufträge für die Produktion erstellt – Grundlage für

Anwendungsfall speziell ausgewählt und ist für die den Prozess im Stundentakt.

Materialgruppen P, M, K und N verfügbar. Die Quadrat

| PRODUKTE

18PRODUKTE

HOHES SPAN-

VOLUMEN DURCH

HOCHVORSCHUB

FRÄSEN

Hohes Spanvolumen durch Hochvor

schubfräsen

HORN präsentiert eine Neuentwicklung Die Variante DAH82 ist als Schaftfräser

zum Hochvorschubfräsen. Mit den Syste- und Einschraubfräser in den folgenden

men DAH82 und DAH84 zeigt HORN eine Schneidkreisen verfügbar: 20 mm (z = 2),

neue Generation für dieses Fräsverfah- 25 mm (z = 3), 32 mm (z = 4), 35 mm (z = 4)

ren. Die acht nutzbaren Schneiden der und 40 mm (z = 5). Als Aufsteckfräser

präzisionsgesinterten Wendeschneid- in den Schneidkreisen: 40 mm (z = 5),

platte bieten einen günstigen Schneiden 42 mm (z = 5) sowie in 50 mm (z = 6). Ab

preis und eine hohe Wirtschaftlichkeit. einem Schneidkreis von 50 mm kommt

Die positive Schneidengeometrie sorgt die größere Wendeschneidplatte des Typs

trotz der negativen Einbaulage für einen DAH84 zum Einsatz. Die Varianten sind

weichen und ruhigen Schnitt sowie für in den folgenden Durchmessern als Auf-

einen guten Spanabfluss. Die Schneid- steckfräser standardisiert: 50 mm (z = 4),

platten bietet HORN in dem

Substrat SA4B an, welches

sich für den universellen

Einsatz in verschiedenen

DIE POSITIVE SCHNEIDENGEOMETRIE SORGT

Werkstoffen eignet. Der

große Radius an der

TROTZ DER NEGATIVEN EINBAULAGE FÜR

Hauptschneide der Wen-

deschneidplatte erzeugt

EINEN WEICHEN UND RUHIGEN SCHNITT.

einen weichen Schnitt,

sichert eine gleichmäßige Aufteilung der 52 mm (z = 4), 63 mm (z = 5), 66 mm (z = 5),

Schnittkräfte und sorgt damit für lange 80 mm (z = 6), 85 mm (z = 6), 100 mm (z = 7)

Standzeiten. Die maximale Schnitttiefe und 125 mm (z = 8). Alle Grundkörper sind

liegt bei ap = 1,0 mm (DAH82) und ap = speziell oberflächenbehandelt. Dies er-

1,5 mm (DAH84). möglicht eine hohe Festigkeit und Härte

und bietet somit einen Langzeitschutz

gegen den abrasiven Angriff der Späne.

| PRODUKTE

19PRODUKTE

STARK IN

TITAN

Stark in Titan

Für die produktive und wirtschaftliche Bearbeitung Das Substrat IG3I ersetzt zukünftig das bisher im

von Titan und Titanlegierungen optimiert HORN Einsatz gewesene Substrat TSTK, welches am Markt

das Frässystem DS. Der Werkzeugspezialist setzt bereits hohe Leistungen zeigte. Im Standard bietet

dabei auf das neu entwickelte Substrat IG3I. Durch HORN die Schaftfräser in Durchmessern von 2 mm

die Kombination der neuen Hartmetallsorte und bis 20 mm, mit vier oder fünf Schneiden an. Die

der neu entwickelten Werkzeug-

beschichtung lassen sich be-

deutende Standzeiterhöhungen

erreichen. Darüber hinaus weist

DIE NEUE BESCHICHTUNG SORGT

das neue Substrat ein homoge-

nes Verschleißverhalten auf. Eine

FÜR EINE HOHE SCHNEIDKANTEN

scharfe Mikrogeometrie an den

Schneidkanten, positive Spanwin-

STABILITÄT.

kel, große Freiwinkel und polierte

Spanräume beugen beim Zerspanen von Titan eine Nutzlänge liegt bei zwei- und dreimal dem Durch-

Kaltverfestigung der Werkstückrandzone sowie messer. Ausgangspunkt für die Entwicklung der

Aufbauschneiden auf den Spanflächen vor. Für einen DS-Titan-Fräser sind die seit Jahren bewährten

ruhigen und vibrationsarmen Fräsprozess sorgen Vollhartmetallfräser des Systems DS für die Be-

variable Drallwinkel und unterschiedliche Zahntei- arbeitung von weichen und gehärteten Stählen,

lungen. Die neue Beschichtung weist trotz scharfer Chrom-Nickel-Stählen und Superlegierungen sowie

Schneidkanten eine sehr hohe Schichthaftung auf Kupfer, Aluminium, Kunststoffen und faserverstärk-

und sorgt daher für eine hohe Schneidkantenstabi- ten Kunststoffen.

lität. Durch die hohe Temperaturbeständigkeit dient

die Schicht als Hitzeschild, um die Wärmeeinleitung

in das Hartmetall zu verringern.

| PRODUKTE

20PRODUKTE

STOSSEN VON

INNENVIERKANTE

Stoßen von Innenvierkante

HORN erweitert das Nutstoßportfolio um Kontaktzone auch bei tiefen Nuten si-

Werkzeuggeometrien zum Stoßen von chergestellt. Darüber hinaus verbessert

Innenvierkante. Je nach Schlüsselweite sich durch die höhere Spülwirkung die

des zu fertigenden Innenvierkants kann Spanabfuhr und vermindert die Gefahr

der Anwender zwischen den Systemen eines Spänestaus.

N105, N110 und N117 die passende Werk-

zeuggröße wählen. Die Systeme N105 und Das Nutstoßen auf CNC-Maschinen bie-

N110 eignen sich für Schlüsselweiten von tet dem Anwender einige Vorteile. Die

4 mm bis 13 mm. Für Schlüsselweiten Nuten an einem Werkstück können in

von 13 mm bis 22 mm kommt das

System N117 zum Einsatz.

Eine Weiterentwicklung des Port-

DIE GEZIELTE KÜHLUNG BEWIRKT

folios zeigte HORN bereits im

Jahr 2019 mit den innengekühl-

EINEN REDUZIERTEN WERKZEUG-

ten Werkzeugträgern. Die neuen

Werkzeugträger bieten KSS-Aus-

VERSCHLEISS.

tritte durch die Unterstützung und

seitlich der Unterstützung des Platten- einer Aufspannung gefertigt werden,

sitzes für die optimierte Kühlung beim ohne es umspannen zu müssen. Ver-

Nutstoßen. Des Weiteren wurden auch zahnungen, Mitnehmernuten, Vierkan-

die Geometrien für den Einsatz in Stoß- te, gedrallte Nuten sowie bogenförmige

aggregaten und für das Revolverstoßen Nuten: Jegliche Geometrien sind durch

angepasst. Die gezielte Kühlung bewirkt das Fertigungsverfahren des Nutstoßens

einen reduzierten Werkzeugverschleiß. herstellbar. Es bietet im Gegensatz zum

Dies hat eine Erhöhung der Standzeit und konventionellen Räumen eine kosten-

eine verbesserte Oberflächengüte am günstige Alternative, da es auf nahezu

Werkstück zur Folge. Durch die innere jeder CNC-Drehmaschine zum Einsatz

Kühlmittelzufuhr ist die Kühlung der kommen kann.

| PRODUKTE

21DIE HORN-GRUPPE

Paul Horn GmbH

HEADQUARTERS

HORN CUTTING TOOLS LTD

HORN USA, INC.

HORN HERRAMIENTAS MÉXICO

HORN S.A.S FRANCE

FEBAMETAL S.P.A.

Standort

Produktion

Vertretung

Alle Länder in der Übersicht:

www.phorn.de/countries

Hochpräzisions-Werkzeuge

für die ganze Welt

In 70 Ländern auf allen Kontinenten

produzieren Firmen der Automobilin-

dustrie, Chemie, Luft- und Raumfahrt,

Medizintechnik oder im Werkzeug- und

Formenbau mit Werkzeugen von HORN.

Neben 25.000 Standardwerkzeugen lie-

ferte das familiengeführte Unternehmen

bis jetzt über 150.000 Sonderlösungen an

seine Kunden aus. Damit ist der 1969 in

Gomaringen im Tübinger Land gegründete

Hartmetall-Werkzeughersteller heute

| ÜBER UNS

22HORN RUS LLC

SK TECHNIK SPOL.S.R.O.

HORN MAGYARORSZÁG KFT.

HORN TURKEY METAL İŞLEME EKİPMANLARI İTH.İHR.VE PAZ.LTD.ŞTİ.

HORN (SHANGHAI) TRADING CO. LTD.

technologieführend als Hersteller von Präzisionswerkzeugen für anspruchs-

volle Zerspanaufgaben. HORN produziert an der Unternehmenszentrale

in Tübingen sowie in England, Italien, Tschechien und den USA. 2019

betrug das Umsatzvolumen in Deutschland 194 Millionen Euro, weltweit

rund 300 Millionen Euro. In Deutschland arbeiten 1.000 Mitarbeiter für die

Unternehmensgruppe, weltweit sind es 1.500. Die Kernkompetenzen des

Unternehmens basieren auf vier Pfeilern: einer eigenen Forschungs- und

Entwicklungsabteilung, der eigenen Beschichtungstechnologie, der eigenen

Hartmetall-Fertigung sowie den eigenen Fertigungstechnologien. HORN

produziert jährlich viele Millionen Schneidplatten in Losen von durch-

schnittlich 100 Stück mit einem Automatisierungsgrad von bis zu 97 Prozent.

| ÜBER UNS

23ÜBER UNS

MIT DER 2. GENERATION

ZUR INTERNATIO

NALISIERUNG

Lothar Horn, Geschäftsführer der Paul

Horn GmbH und Sohn des Firmengrün-

ders Paul Horn, im Interview zur Inter

nationalisierung der HORN-Gruppe.

Wann entsteht ein neues Unternehmen der HORN-

Gruppe und wann arbeiten Sie mit Handelsver

tretungen zusammen?

Weltweit sind wir in über 70 Ländern aktiv. In den

meisten davon mit Handelspartnern. Grundsätz-

lich arbeiten wir mit Unternehmen zusammen, die

unsere Philosophie „Kundenorientierung, Qualität

und Schnelligkeit“ verinnerlicht haben und Kunden

sowie den Markt bestens kennen. Ein Beispiel hier-

für ist DIHAWAG, unsere Vertretung in der Schweiz,

mit der wir bereits seit fast fünf Jahrzehnten eine

Partnerschaft auf Augenhöhe pflegen und stetig

ausbauen. Wenn sich eine Partnerschaft oder die

Marktanforderungen mittel- und langfristig ver-

ändern, kann dies zu einem Umdenken führen und

man wird selbst aktiv. Wichtig ist immer, den Kunden

Herr Horn, Sie sind 1991 ins Unternehmen einge bestmöglich bedienen zu können.

treten. 1993 begann die Internationalisierung mit

der Gründung von HORN Frankreich. Wie kam es Wie hoch ist der internationale Anteil am Gesamt

zu dem Schritt? umsatz der HORN-Gruppe?

Als ich in unser Unternehmen einstieg, lagen mir Der Jahresumsatz in der gesamten HORN-Gruppe

vor allem drei Themen am Herzen: ein eigenständi- lag 2019 bei rund 300 Millionen Euro. Der internati-

ger Vertrieb, ein breites Produktspektrum und die onale Anteil liegt bei über 100 Millionen Euro. In der

Internationalisierung des Unternehmens. Die Wahl aktuellen Situation mit Corona zeichnet sich ab, dass

fiel damals auf Frankreich, da man hier bereits über sich diverse Märkte außerhalb Deutschlands deutlich

schneller erholen als der deutsche Markt.

DER NEUBAU ERÖFFNET UNS LANG In den USA entsteht gerade ein Neubau

samt Produktion und in der Türkei wurde

FRISTIGE KAPAZITÄTEN. 2020 ein HORN-Unternehmen gegründet.

Was sind hierzu die Hintergründe?

In der Türkei hat sich die Konstellation mit

einen Partner seit mehreren Jahren aktiv war, den unserem bisherigen Partner verändert, weshalb

Markt bereits kannte und das Potenzial nur bedingt es sinnvoll war, hier die Zügel selbst in die Hand

zum Tragen kam. zu nehmen. In den USA sind wir ja bereits seit 1998

als HORN aktiv, allerdings reichten die Räumlich-

Welche Länder folgten? keiten für die aktuell rund 120 Mitarbeiterinnen und

Es folgten in chronologischer Reihenfolge: 1995 Mitarbeiter nicht mehr aus und auch die Produk

Großbritannien, 1998 USA, 2001 Ungarn, 2008 Italien, tionsflächen waren am bisherigen Standort limitiert.

2010 Tschechien, 2012 China, 2012 Belgien, 2013 Der Neubau eröffnet uns langfristige Kapazitäten

Schweden, 2015 Mexiko und 2018 Russland. 2020 und räumliche Voraussetzungen für Zukunftstech-

ging es für die HORN-Gruppe in die Türkei mit einer nologien.

eigenen Vertriebsgesellschaft.

| ÜBER UNS

24ÜBER UNS

VERÄNDERUNG

UND BEWEGUNG Neben der Durchführung von Bestellungen können

dort auch .Step- und .DXF-Dateien für Fertigungs-

WELTWEIT

simulationen heruntergeladen werden.

Was bedeutet der Neubau von HORN USA für den

lokalen Markt und für die HORN-Gruppe?

Der Neubau in den USA in ein klares Statement und

ein Bekenntnis zum amerikanischen Markt, welcher

seit langer Zeit nach dem deutschen unser stärkster

internationaler Markt ist und auch künftig ein großes

Potenzial für unsere Lösungen bereithält. Das neue

Gebäude bietet die räumlichen Voraussetzungen

hierfür. Wir sind stolz darauf, diesen Schritt gehen

zu können, und sind überzeugt, dass dies letztend-

lich auch unseren Kunden zugutekommt – konkret

Herr Vollmer, wie ist die aktuelle Lage aufgrund beispielsweise durch den Kapazitätsausbau in der

von COVID-19 in Deutschland und weltweit aus Produktion, durch unsere erweiterten Schulungs-

Vertriebssicht? räume und unser neues Vorführzentrum.

Wir hatten die außergewöhnliche Situation, dass wir,

d. h. in erster Linie unser Außendienst, zum ersten Welche Erwartungen setzen Sie in das neu gegrün

Mal in der Unternehmensgeschichte fast flächende- dete HORN-Unternehmen in der Türkei?

ckend nicht zu unseren Kunden und Interessenten vor Der türkische Markt ist hochinteressant. Aufgrund

Ort durften – und das über einen längeren Zeitraum der Produktionsverlagerungen vieler renommier-

hinweg. Natürlich gibt es regionale Unterschiede. ter OEM-Unternehmen und Unternehmen aus der

Manche Länder wie China sind nach der ersten Welle Zulieferindustrie, u. a. Automobil, Luft- und Raum-

und einem harten Lockdown schnell wieder zu einer fahrttechnik etc., bieten sich dort gute Zukunftsaus-

Art Normalität zurückgekehrt. Andere Länder mit sichten. Wir waren bereits vorher auf dem Markt über

anderen Strategien haben sich unterschiedlich ent- eine Handelsvertretung aktiv und kennen durch die

wickelt und tun dies auch weiterhin. Was sich aber enge Zusammenarbeit die Kunden und Anforderun-

pauschal sagen lässt, ist, dass die Corona-Pandemie gen sehr gut. Auch wenn die Corona-Pandemie den

weltweit zu Einschnitten und Einbrüchen geführt hat, Neustart etwas hemmt, bin ich sehr zuversichtlich,

die wir Ende 2019 nicht einmal annähernd befürchtet unsere Werkzeuglösungen schnell platzieren kön-

hatten, obwohl sich zu diesem Zeitpunkt schon eine nen und somit einen Mehrwert auf Kundenseite zu

leichte Marktberuhigung bemerkbar gemacht hat. schaffen.

Wie gehen Sie diese Herausforderungen an?

Wir haben sichergestellt, dass unser gesamter Ver-

trieb trotzdem erreichbar war – sei es am Telefon,

per Mail oder über andere digitale Kanäle. Die Ver-

fügbarkeit war und ist im gesamten Unternehmen

gegeben – sei es in der Produktion, in der Konstruk-

tion, im Vertrieb oder in der Logistik. Somit konnten

und können unsere Kunden und Interessenten auch

in diesen Zeiten unseren Service, mit Ausnahme der

Vor-Ort-Termine, wie gewohnt in Anspruch nehmen.

Wobei man hier ganz klar ergänzen kann, dass sich

auch bei den Vor-Ort-Terminen inzwischen wieder

viele Türen geöffnet haben. Ein weiterer Kanal, der

zum Tragen kommt, ist unsere eShop-Lösung, wel-

che wir schon seit vielen Jahren im Einsatz haben.

Andreas Vollmer trat 1992 in

die Paul Horn GmbH ein. Heute

ist er Vertriebsleiter und Mit-

glied der Geschäftsleitung.

| ÜBER UNS

25ÜBER UNS

HORN USA BAUT NEUES

GEBÄUDE MIT PLATZ

FÜR ZUKÜNFTIGE

ERWEITERUNG

Als ein Unternehmen der internationalen HORN-

Gruppe hat HORN USA die größten Erfolge dadurch

erzielt, dass man sich an den positiven Beispielen

des deutschen Stammhauses orientierte. In dem

Maße, wie die Paul Horn GmbH ihre Fertigungs

kapazitäten zur Verkürzung der Lieferzeiten und

noch besseren Erfüllung von Kundenwünschen

erhöht hat, hat auch HORN USA stets die Kunden

erwartungen im Blick, während gleichzeitig die

Erweiterung vorangetrieben wird.

Strategisches Wachstum war schon immer eine Säule des Erfolgs der

Paul Horn GmbH. Seit der Gründung im Jahr 1969 steht das Unternehmen

für innovative Lösungen und hochwertige Werkzeuge für das Einstechen,

Längsdrehen und Nutfräsen mit höchster Präzision für anspruchsvolle

Anwender aus der Metallverarbeitung. Während die Unter-

nehmenskultur davon geprägt ist, Kunden Zerspanungs-

ERWEITERUNG DER VERTRIEBS werkzeuge von höchster Qualität an die Hand zu geben,

wird die Unternehmensentwicklung bemessen anhand von

TÄTIGKEIT DER PAUL HORN GMBH Parametern wie Produktentwicklung, Unternehmensgröße

oder geografische Reichweite.

AB 1993. 1993 begann die HORN-Gruppe mit der Gründung erster

Niederlassungen die Ausdehnung von Vertrieb, Fertigung und

Support auf internationale Märkte. Eine dieser Niederlassungen, HORN

USA Inc., wurde 1997 gegründet. Als Domizil diente eine bescheidene

Büroetage in einem Gewerbepark in Franklin, Tennessee. Die Eröffnung

wurde dann 1998 bei der International Manufacturing Technology Show

offiziell bekannt gegeben. Aus Deutschland angereiste Produktspezialisten

und Vertriebsleiter unterstützten die neuen amerikanischen Kolleginnen

und Kollegen während der Veranstaltung in Chicago. Die als größte ihrer

Art für die Fertigungsindustrie beworbene Fachmesse erwies sich dann

auch als optimaler Startpunkt für die Einführung des Namens HORN für

Präzisionswerkzeuge und Technikkompetenz in der Region.

| ÜBER UNS

26Andreas Vollmer Duane Drape

President National Sales Manager

Wir lassen den Traum wahr werden – HORN USA Der Neubau der HORN USA – das beeindruckende

2020 Ergebnis von 20 Jahren Planung

Ich kam im Jahr 1997 zum ersten Mal nach Franklin. Am 1. Juli 2002 trat ich meine neue Stelle als Mit-

Nach unserer Entscheidung, den nordamerika glied des Management-Teams von HORN USA an.

nischen Markt mit einer eigenen Vertriebsstruk- Eines unserer vielen Ziele war schon damals, die

tur und eigenen Mitarbeitern abzudecken, musste Firma HORN USA in einem eigenen Gebäude un-

eine Menge geplant und organisiert werden. Das terzubringen. Im Laufe der Jahre schauten wir uns

Projekt HORN USA war für uns eine der Schlüs- verschiedene Objekte an, die unsere Bedürfnisse für

selentscheidungen für die langfristige Zukunft der die jeweils folgenden fünf Jahre befriedigen sollten,

HORN-Gruppe. Wir wussten, dass wir vorsichtig aber so richtig gepasst hatte es nie.

sein und intelligente Entscheidungen treffen muss-

ten, um HORN USA langfristig zu einem führenden Als sich eine Möglichkeit für einen Neubau auf ei-

Hersteller von Hartmetallwerkzeugen in den USA nem eigenen Grundstück abzeichnete, haben wir in

auf- und auszubauen. Auch wenn wir 1998 nur mit bester HORN-Manier alle Faktoren betrachtet und

einer Verkaufs- und Vertriebsstruktur begannen, analysiert. Wir kamen zu dem Schluss, dass uns

war es ein klarer Fokus, zum frühestmöglichen dieses Projekt in die Zukunft führen würde, auch

Zeitpunkt zusätzlich eine eigene Fertigung vor Ort wenn mehr als 2,5-mal so viel Raum verfügbar sein

zu installieren. Das erreichten wir im Jahr 2001. würde, als damals belegt war. Wir würden am Ort

bleiben können, ohne umzugsbedingt Mitarbeiter zu

Nach 22 Jahren kontinuierlicher und erfolgreicher verlieren, und wir würden eine ultramoderne Pro-

Entwicklung können wir nun in unser eigenes Ge- duktionsstätte bauen können, um dem zukünftigen

bäude umziehen. Wachstum gerecht zu werden.

Ich bin stolz auf all die Menschen, die ihre Zeit und Der Neubau des Firmensitzes von HORN USA bietet

ihren Einsatz dafür eingesetzt haben, HORN USA uns ausreichend Platz und Möglichkeiten für mindes-

zu einer außergewöhnlichen Erfolgsgeschichte tens weitere 15 Jahre Wachstum. Wir leisten damit

zu verhelfen. Mit unserem neuen Gebäude haben einen wertvollen Beitrag zur lokalen Wirtschaft;

wir einen weiteren Meilenstein für unsere Zukunft außerdem versetzt es HORN in die Position eines

auf dem amerikanischen Markt gesetzt. Wir haben vollumfänglichen Herstellers von Werkzeughal-

ein modernes und hochprofessionelles Umfeld für tern und Schleif- und Beschichtungsausrüstung in

unsere Mitarbeiter, Partner und Besucher geschaf- Nordamerika.

fen, und es ist ein klares Statement, dass HORN für

Engagement und hohe Qualität made in the US steht. Ich bin stolz darauf, Mitglied im Management von

HORN USA zu sein, und freue mich auf die nächsten

15 Jahre, während wir gerade den nächsten großen

Schritt nach vorn planen.

| ÜBER UNS

27Chad King

Operations Manager

Schon gleich am Anfang meiner Tätigkeit für Der Standort wurde so ausgewählt, dass die

HORN USA wurde mir klar, was uns von anderen gesamte derzeitige Belegschaft erhalten bleiben

unterscheidet: der Fokus auf Kundenbedürfnisse konnte. Durch die Größe und Funktionalität des

und die auf Gegenseitigkeit beruhende Loyalität Gebäudes können wir den Ausstoß erhöhen und

zwischen den Mitarbeitern und HORN USA. Mo- unser derzeitiges Leistungsvermögen erweitern,

dernste, einzigartige und kostengünstige Lösun- und dabei bleibt uns noch genügend Raum für

gen für unsere Kunden und die Kompetenz, diese weiteres Wachstum, um unsere Kunden in Nord-

Leistung langfristig liefern zu können, haben amerika auch zukünftig immer besser bedienen

HORN USA über die Jahre Erfolg und Wachstum zu können. Ich freue mich auf eine aufregende

beschert. Unser neues Gebäude verkörpert diese Zukunft bei HORN.

beiden Eigenschaften.

Die zweite Expansionsstufe im Jahr 2005 sorgte für

eine weitere Ausdehnung der Geschäftstätigkeit von

HORN USA. Durch den Zukauf weiterer Gebäude-

flächen konnte die Fertigungskapazität verdoppelt

werden, um mit dem wachsenden Geschäft innerhalb

Jason Farthing der gesamten USA, in Kanada und Mexiko Schritt

Inside Sales and zu halten.

Marketing Manager

In einem dritten Schritt wurde 2013 die im Gebäude

Die letzten neunzehn Jahre vergingen wie im Flug. belegte Fläche auf rund 3.700 Quadratmeter ausge-

Als ich als junger Mann 2001 bei HORN USA anfing, dehnt. Im Zuge dieser Erweiterung wurde ein moder-

ahnte ich nicht, dass dies der Anfang meiner Lauf- nes Schulungszentrum mit ausreichend Sitzplätzen

bahn in einem hoch motivierten und leidenschaftli- eingerichtet, das sich zu einer tragenden Säule des

chen Team sein würde. weiteren Fortschritts entwickelte.

Vor Jahren noch war unser neuer Standort nur ein Inzwischen fertigt HORN USA Standard- und Sonder-

Traum, der sich dann aber zu einem erreichbaren Ziel produkte der Systeme Supermini®, Mini, DR Reiben

entwickelte. Daraus ist jetzt Realität geworden, und sowie die Produktgruppen 312/315/314. Die Ferti-

wir werden nicht nachlassen, uns an ambitionierten gung erfolgt auf mehr als 25 CNC-Schleifmaschinen

Maßstäben zu messen und stets unsere Kunden mit der zugehörigen Ausrüstung. Schließlich machte

optimal zu bedienen. eine ständig wachsende Nachfrage nach Produkten

in Nord- und Mittelamerika eine weitere Expansion

unumgänglich.

Wachstum im Sinne der Kundenzufriedenheit Die Suche nach dem idealen Standort

Bei HORN USA steht Wachstum ebenso im Fokus wie bei der Im dritten Quartal 2020 wird die komplette Fertigung

Paul Horn GmbH, weshalb die Präsenz in Nordamerika ständig in eine nur 0,8 km vom ursprünglichen Bürogebäu-

ausgebaut wird. Die konsequente Fokussierung auf die Bedürf- de entfernte neue Produktionsstätte umziehen.

nisse der Kunden bescherte HORN USA ein beständiges und Interessanterweise hatte man eine solch wesentli-

kräftiges Wachstum. Duane Drape, National Sales Manager, che Erweiterung schon seit vielen Jahren im Blick

erinnert sich daran, wie sich das Unternehmen 1998, als er gehabt. 2002 wurde ein neues Management-Team

gerade angeheuert hatte, auf das enorme Wachstum vorbe- eingesetzt. Schon während der ersten Monate setzte

reitete. „Es war schon etwas unheimlich, die Räume waren sich das neue Team u. a. das Ziel, für HORN USA

fast leer, und die wenigen Mitarbeiter wirkten darin ziemlich einen dauerhaften Standort zu finden.

verloren.“ Der Platzbedarf wuchs dann aber schnell, und bald

wurde eine Erweiterung notwendig. 2001 wurde das Firmenge- Da Objekte von ausreichender Größe im Gewerbe-

bäude erweitert, und die ersten CNC-Schleifmaschinen wurden gebiet rund um HORN USA eher die Ausnahme sind,

eingerichtet, um die Produktion nach deutschen Maßstäben zog sich die Suche nach einer idealen Immobilie eine

aufzunehmen. Die Fertigung von Präzisions-Zerspanungs- Weile hin. Schließlich wurde 2016 ein Areal von rund

werkzeugen in den USA verkürzte die Lieferzeiten für Produkte 43.500 Quadratmetern mit einem Gewerbegebäude

mit den dort üblichen Zollmaßen, metrische Produkte sowie mit 9.400 Quadratmetern Nutzfläche verfügbar. In

kundenspezifische Werkzeuge. Dies sorgte bei HORN USA für typischer HORN-Manier analysierte und bewertete

enorme Verkaufszuwächse. das Management-Team die Immobilie und kam zu

dem Schluss, dass diese wegen ihrer Nähe zum

| ÜBER UNS

28Sie können auch lesen